Motor a Diesel

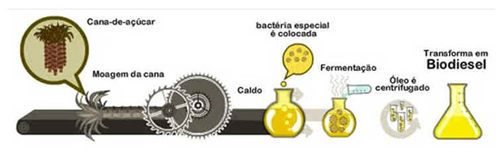

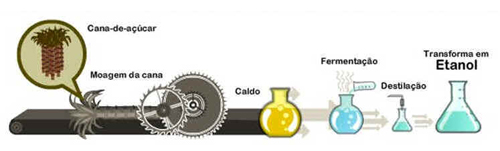

A criação do primeiro modelo do motor a diesel que funcionou de forma eficiente data do dia 10 de agosto de 1893. Foi criado por Rudolf Diesel, em Augsburg, Alemanha, e por isso recebeu este nome. Alguns anos depois, o motor foi apresentado oficialmente na Feira Mundial de Paris, França, em 1898.

O combustível então utilizado era o óleo de amendoim, um tipo de biocombustível obtido pelo processo de transesterificação.

Os primeiros motores tipo diesel eram de injeção indireta. Tais motores eram alimentados por petróleo filtrado, óleos vegetais e até mesmo por óleos de peixe.

Entre 1911 e 1912, Rudolf diesel fez a seguinte afirmação:

?O motor a diesel pode ser alimentado por óleos vegetais, e ajudará no desenvolvimento agrário dos países que vierem a utiliza-lo... O uso de óleos vegetais como combustível pode parecer insignificante hoje em dia. Mas com o tempo irão se tornar tão importante quanto o petróleo e o carvão são atualmente.

Um dos primeiros usos do óleo vegetal transesterificado foi o abastecimento de veículos pesados na África do Sul, antes da Segunda Guerra Mundial. O processo chamou a atenção de pesquisadores norte-americanos durante a década de 40, quando buscavam uma maneira mais rápida de produzir glicerina para alimentar, bombas, no período de guerra.

Após a morte de Rudolf Diesel, a indústria do petróleo criou um tipo de óleo que denominou de "Óleo Diesel" que, por ser mais barato que os demais combustíveis, passou a ser largamente utilizado. Foi esquecido, desta forma, o princípio básico que levou à sua invenção, ou seja, um motor que funcionasse com óleo vegetal e que pudesse ajudar de forma substancial no desenvolvimento da agricultura dos diferentes países.

A abundância de petróleo aliada aos baixos custos dos seus derivados fez com que o uso dos óleos vegetais caísse no esquecimento. Mas os conflitos entre países e o efeito estufa foram elementos que marcaram de forma definitiva a consciência do Desenvolvimento Auto-sustentável pelos ambientalistas.

Dessa maneira, a fixação do homem no campo e o aumento do consumo de combustíveis fósseis fez com que houvesse, mais uma vez, a preocupação com a produção de óleo vegetal para ser utilizado em motores.

Evolução histórica

Início Século XX: utilização de óleos vegetais em testes nos motores diesel.

Anos 70

declínio de interesse pelo uso dos óleos vegetais motivado pela abundância e baixo custos dos derivados de petróleo.

Nesta mesma década, devido aos dois grandes choques mundiais que elevaram o preço do petróleo, há a retomada pelos testes com óleo vegetal.

Anos 80

Novo declínio de interesse pelos óleos vegetais.

Anos 90

retomada de interesse devido à pressões ambientalistas e a introdução do conceito de Desenvolvimento Sustentável.

Século XXI

Efeito estufa, guerra, desenvolvimento do setor primário e fixação do homem no campo, fazem com que o investimento na pesquisa, produção e divulgação do biodiesel se espalhem por todo o país através de feiras, encontros, seminários, etc.

Fonte: www.biodieselbr.com

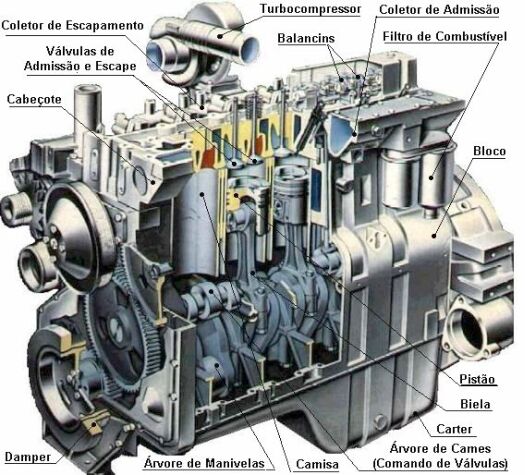

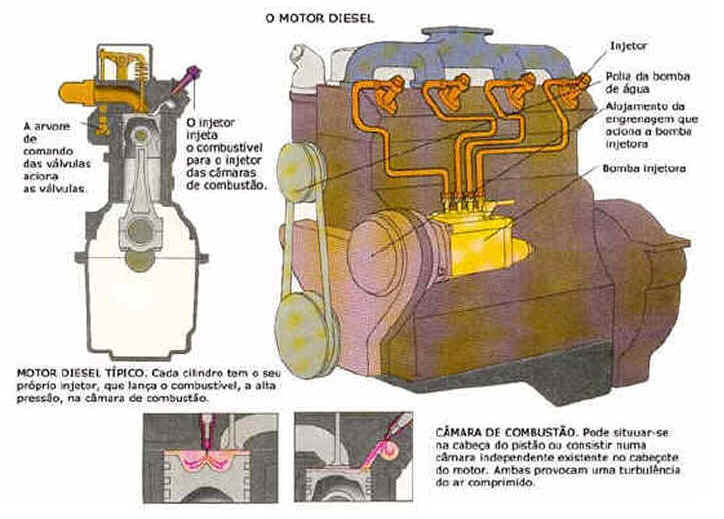

Como Funciona o motor à Diesel

Quando, em 1885, o engenheiro alemão Daimler construiu o primeiro motor de combustão interna capaz de mover um veículo com razoáveis condições de segurança e economia, começou uma corrida em busca de aperfeiçoamentos, que dura até hoje.

Em 1894, outro engenheiro alemão, Rudolf Diesel, houve por bem simplificar o princípio de funcionamento do motor a explosão. Nasceu assim o motor diesel, que eliminou a necessidade de um circuito elétrico relativamente complicado para iniciar a combustão da gasolina. Nesse tipo de engenho, o combustível - o óleo diesel - queima por ação do calor que se liberta quando o ar é altamente comprimido.

O novo motor, dotado de uma eficiência térmica muito mais elevada que a dos motores a gasolina, logo encontrou emprego em instalações industriais e na produção de veículos pesados, como locomotivas, grandes caminhões e navios.

O rendimento, o tempo de vida útil, a segurança de funcionamento e o baixo custo de manutenção são algumas das características que fazem do motor diesel o preferido nesse tipo de aplicação.

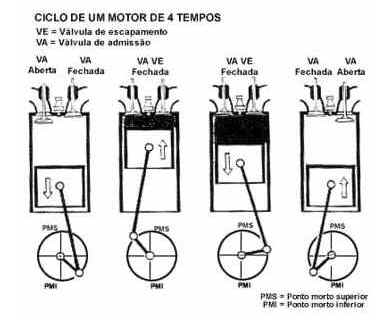

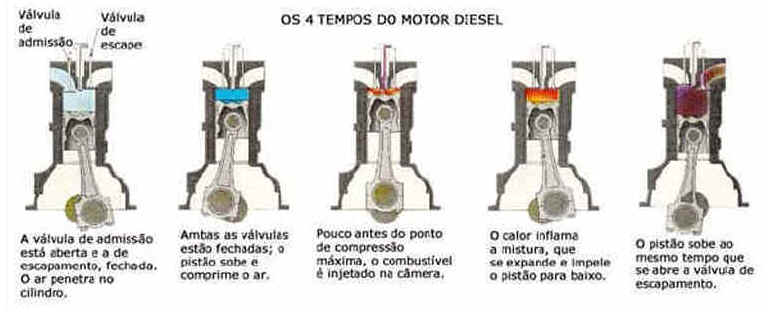

Ciclo de um motor diesel

A. No primeiro estágio do ciclo de combustão, chamado indução, o ar é aspirado para o interior do cilindro, penetrando nele através da válvula de entrada.

B. Durante o segundo estágio, a compressão, o pistão sobe e comprime o ar dentro do cilindro, em proporção muito mais elevada do que num motor a gasolina comum.

C. Na ignição, o combustível é injetado no ar comprimido a alta temperatura, entrando em combustão espontânea e forçando o movimento do pistão para baixo.

D. No último estágio, denominado exaustão, os gases que se formaram na fase anterior são expelidos do interior do cilindro pelo movimento ascendente do pistão.

No motor diesel a descida do pistão não aspira mistura combustível; somente ar puro entra no cilindro. E, quando o pistão se desloca para cima, apenas esse ar sofre compressão. A compressão interna no cilindro atinge um grau muito mais elevado que nos motores a gasolina - suas taxas de compressão vão de 14:1 a 25:1.

Em consequência, a temperatura do ar comprimido eleva-se consideravelmente, chegando a ultrapassar os 700º. À medida que o pistão se aproxima do limite máximo de seu curso, um fino jato de combustível é impulsionado para o interior do cilindro. Devido à alta compressão, o ar fica tão quente que, ao receber o combustível, faz este entrar em combustão espontânea, dispensando a presença da vela de ignição (ou ignição eletrônica).

Como no motor diesel o volume de ar aspirado para o interior do cilindro é sempre o mesmo, a velocidade da máquina é controlada apenas pela quantidade de combustível fornecida pelo injetor.

O motor diesel permite adaptações para funcionar com praticamente qualquer tipo de combustível, desde os óleos vegetais, até o gás natural e a gasolina de alta octanagem; porém, o mais comum e adequado é o óleo diesel destilado do óleo mineral cru. O óleo diesel é mais volátil que a gasolina e seu ponto de combustão situa-se aproximadamente a 75ºC.

Fonte: br.geocities.com

O MOTOR SOCIAL DE RUDOLF DIESEL

O mundo em que vivemos, nesse início de século, adquiriu uma complexidade inimaginável, pelos padrões de nossos antepassados. Uma dos traços mais marcantes da vida moderna é o uso intensivo da energia, sob suas diversas formas. Se procurarmos pela origem de tal energia, nos depararemos com os muitos dispositivos inventados pelo homem, de proporções e capacidades variadas.

Entretanto, ao final de nossa busca constataremos que há um tipo de máquina preponderante, encontrada em praticamente todos domínios da vida humana: o motor diesel. Concluiríamos, então, que é ele, principalmente, que está girando o mundo .

Esse motor recebeu seu nome de batismo a partir daquele do seu criador: Rudolf Diesel. De família orginalmente alemã, mas nascido (em 1858) e criado em Paris , era um homem extremamente culto, pois além de grande engenheiro, conhecia arte, era linguista e teórico social. Seus trabalhos de engenharia refletiam sua formação: estavam ligados às leis naturais sobre transferência de calor, tinham projeto mecânico altamente criativo e eram motivados pelas suas concepções sociais.

Vivendo em um mundo cada vez mais dominado pelas grandes corporações, pelo capitalismo monopolista e impiedoso, as fontes de energia mecânica estavam distantes do homem comum, mediano, pois a principal delas utilizada o vapor era domínio exclusivo do grande capital.

A partir de sua visão humanista, diesel se esforçou por criar um motor que pudesse utilizar qualquer combustível disponível, e que estivesse economicamente ao alcance dos artesãos e pequenas manufaturas, para que eles, dessa forma, pudessem resistir à pressão monopolista crescente.

O primeiro motor de diesel (Deutsches Museum)

Diesel teve sucesso total em sua empreitada. De uma perspectiva técnica, seu motor alcançou uma eficiência térmica jamais igualada por qualquer motor de combustão interna, e devemos destacar foi um dos primeiros dispositivos concebidos a partir de uma base teórica sólida em termodinâmica. diesel sabia antes de construir qual poderia ser eficiência térmica alcançada.

Socialmente, ele também teve sucesso, pois seu motor pôde efetivamente ser utilizado por pessoas que dispunham de uma soma modesta de capital, o que favoreceu o surgimento de várias pequenas empresas. Finalmente, também teve sucesso econômico, pois patenteou seu invento, e pôde dessa forma colher os frutos de seu labor.

Patente americana de Diesel

O motor Diesel, a partir de 1898, teve aplicações crescentes, e é o dominante em todos os serviços básicos, infraestruturais. Inicialmente, foi utilizado em aplicações estacionárias, como geração de energia elétrica e em bombas de oleodutos. Logo a seguir, passou a ser empregado na navegação, e também em mineração, fábricas, etc. A partir da década de 1930, foi crescentemente utilizado no transporte terrestre de cargas e passageiros. A razão da preferência por esse motor nesses casos deve-se à sua alta eficiência, que se traduz em custos menores com combustível, e também à sua grande robustez, por conta de sua simplicidade.

Patente alemã de Diesel

Conseguindo atingir os objetivos a que se propôs, diesel conseguiu ao mesmo tempo fazer fortuna, infelizmente desperdiçada nos anos seguintes, o que o levou a uma morte prematura, aos 55 anos de idade. Entretanto, seu legado permanece presente entre nós, firmemente estabelecido. É um personagem que merece nossa reverência, pois foi capaz, com seu gênio, de criar uma máquina que há mais de 100 anos continua sendo a mesma, com mudanças apenas superficiais, não de princípios, máquina essa que move nosso mundo, sem que por vezes o percebamos.

Fonte: www.museudantu.org.br

O que é o motor Diesel

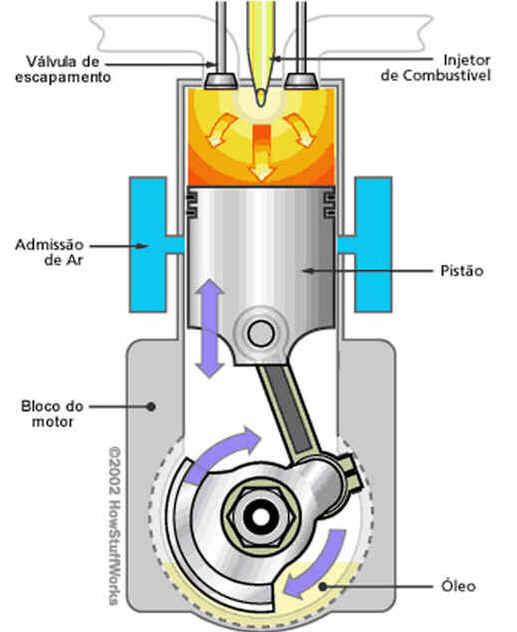

O motor Diesel é uma Máquina que transforma energia térmica em energia mecânica. A energia térmica é conseguida pela queima do óleo diesel, o que se da dentro de cada cilindro deste motor.

E Como Isso Acontece?

No motor diesel uma mistura de combustível - ar é inflamada e ao se expandir movimenta o pistão. Isso acontece em 4 tempos (ou fases) ocupando 2 rotações do virabrequim para cada tempo - motor.

Rudolf diesel (1858-1913)

Rudolf diesel (1858-1913)

Rudolf diesel é o nome do inventor do motor ciclo diesel. A partir de 1895, este motor mais econômico encontrou grande aceitação em matéria de motores marítimos e estacionários. Mas Rodolf diesel não conseguia resolver um inconveniente: o motor não atingia rotações elevadas. Sua câmara de combustão exigia que o combustível fosse injetado, na quantidade e momentos certos, através de ar comprimido; um processo complicado, lento e viável apenas para motores grandes e de baixa rotação.

Robert Bosch (1861-1942)

Robert Bosch (1861-1942)

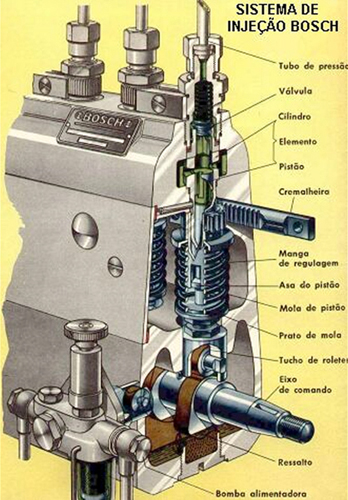

É neste ponto que Robert Bosch dá a sua contribuição decisiva, viabilizando de uma vez por todas a limitação de combustível dos motores diesel de alta rotação. Em meados de 1923, após os primeiros testes, surgia um sistema de injeção pulverizado a pressão. Era mais compacto, mais leve e capaz de desenvolver maior potência. Em 1927, a primeira bomba injetora deixa a fábrica, fruto da experiência industrial que Robert Bosch acumulou no desenvolvimento do sistema de ignição do motor ciclo Otto.

O que um inventou o outro Viabilizou

A mesma racionalização operacional e cuidados técnicos viabilizam a produção da bomba injetora diesel, em série e a custos econômicos.

Esta conquista foi uma injeção de ânimo para que os fabricantes continuassem a desenvolver este tipo de motor.

Hoje a Bosch é líder mundial na fabricação do sistema de injeção diesel. Isto é resultado de uma cooperação integrada com seus clientes ao longo de 60 anos, produzindo idéias avançadas para posterior desenvolvimento de modernos sistemas.

Está aí a razão da alta confiança que o Sistema de Injeção diesel Bosch desfruta em todo o mercado internacional.

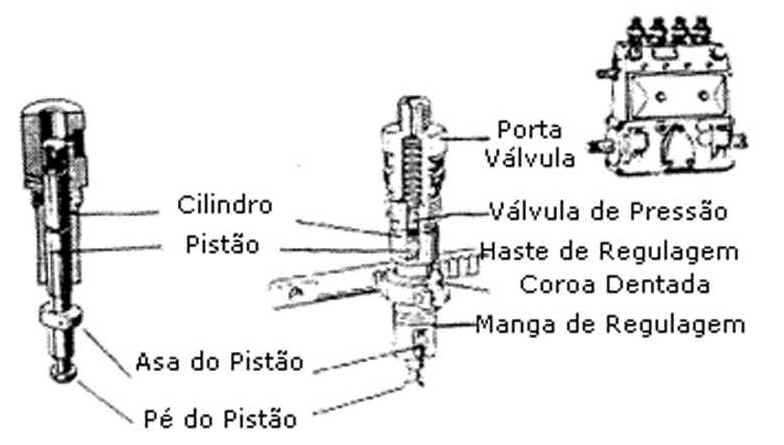

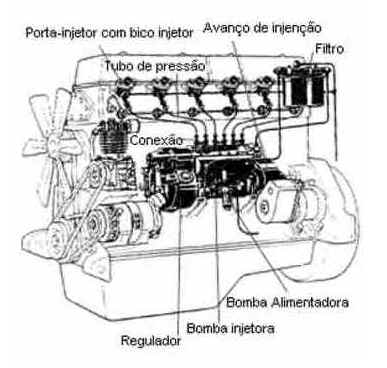

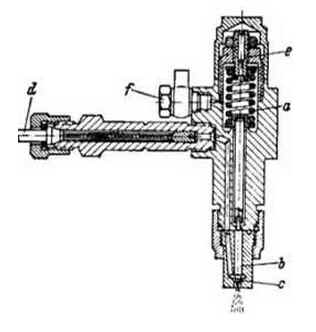

As partes fundamentais do Equipamento Diesel

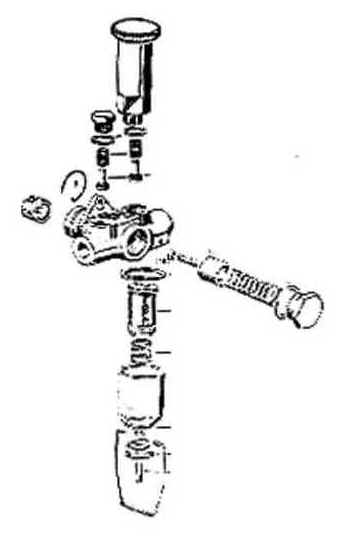

O equipamento de injeção Bosch consta de: bomba injetora PE, regulador de rotação, bomba alimentadora, avanço de injeção, filtro de combustível e porta injetores e bicos injetores.

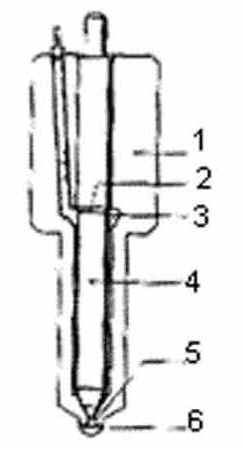

1 - Porta-válvula

2 - Chapa de Pressão

3 - Chapa de Vedação

4 - Válvula de pressão

5 - Bucha flange

6 - Elemento bomba

7 - Haste de regulagem

8 - Esfera

9 - Manga de Regulagem

10- Tucho de roletes

11- Eixo de comando

12- Ressalto

Bomba Injetora

E a unidade responsável em dosar o óleo diesel na quantidade exata e enviá-o ao correspondente cilindro do motor no momento exato para seu bom funcionamento e desempenho.

Peças essenciais da bomba injetora:

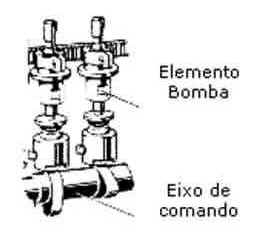

Eixo de comando

Acionado pelo próprio motor.

Tucho de roletes

Acionado pelo ressalto do eixo de comando.

Elemento bomba

Pistão e cilindro - dosifica e bombeia o combustível para o motor.

Válvula de pressão

Permite a passagem do combustível para o motor mas impede seu retorno, mantendo os tubos de pressão sempre cheios.

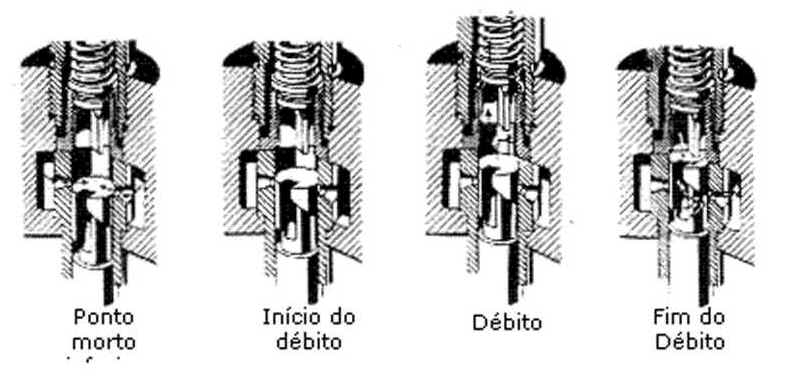

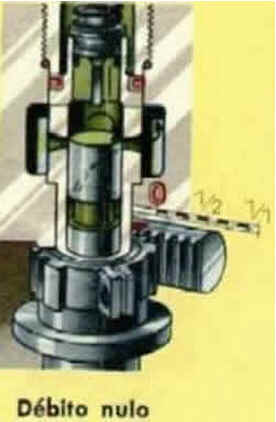

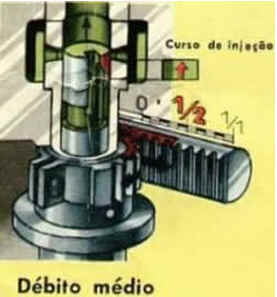

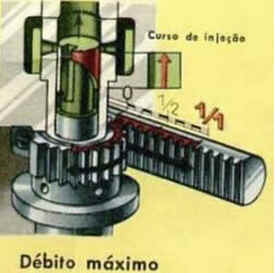

Débito na Bomba A

O eixo de comando com seus ressaltos da um movimento de vai-e-vem ao elemento da bomba.

Bomba Injetora

Ao descer, o pistão aspira combustível para dentro do cilindro do elemento. Enquanto o pistão vai subindo, o combustível vai sendo debitado aos porta-injetores através da válvula de pressão até o momento em que a hélice do pistão descobre o orifício de comando.Alteração do Débito - Devido ao traçado especial da hélice e ao movimento de giro do pistão que lhe é dado pela haste de regulagem, altera-se o curso útil do pistão e, com isso, a quantidade de combustível debitada do motor.

Movimento de giro do pistão dado pela haste de regulagem depende principalmente do funcionamento do regulador de rotação.

Válvula de Pressão - Fecha o tubo evitando que ele se esvazie.

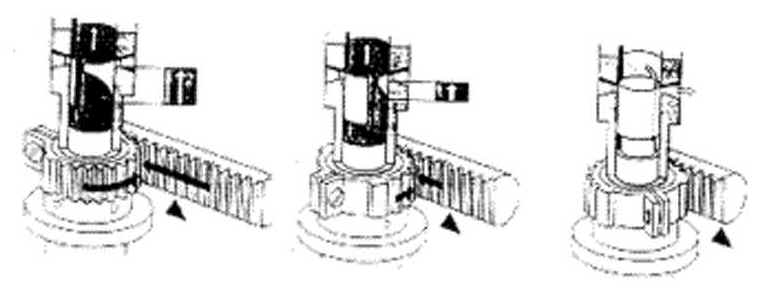

Com a Haste de regulagem atuada pelo regulador, o pistão da bomba é girado via a manga de regulagem. Altera-se assim a posição da hélice do pistão.

Dependendo do tamanho e do tipo da bomba injetora, a regulagem do débito será feita através de um destes dois princípios diferentes:

Coroa e cremalheira ( como acima )

Alavanca na manga de regulagem.

Na execução com alavanca, a haste de regulagem tem uma fenda de guia para cada elemento da bomba, na qual se encaixa uma cabeça esférica ou um pino de alavanca da manga de regulagem.O regulador centrífugo de rotações utiliza a força centrífuga desenvolvida em conjuntos de massas rotativas que se opõe à força de mola ou de molas pré-calibradas. A busca do equilíbrio entre duas forças se constitui na regulagem propriamente dita.

Com a força centrífuga - conseguida através da rotação do eixo de comando (acionamento da bomba) - que age sobre um conjunto de pesos centrífugos e alavancas, se consegue o movimento necessário de uma haste de regulagem. Esta haste atua sobre os elementos da bomba, os quais determinam maior ou menor quantidade combustível para o motor. O regulador atua também de acordo com o posicionamento do pedal acelerador.

Como vimos, neste regulador, as molas de regulagem acham-se no interior dos contrapesos e atuam diretamente sobre elas. O regulador RQ regula a rotação de marcha lenta e a rotação máxima. No âmbito intermediário de rotação não há regulagem automática; a rotação do motor será, então definida pela posição do pedal do acelerador. Pode-se encontrar o regulador RQ também para a regulagem apenas da rotação máxima. Os reguladores RQ são aplicados em veículos locomotivas e motores estacionários.

Como no regulador RQ também neste regulador as molas de regulagem acham-se no interior dos contrapesos e atuam diretamente sobre eles. O regulador RQV regula todas as rotações desde a de marcha lenta até a máxima. São aplicados em veículos e motores estacionários.

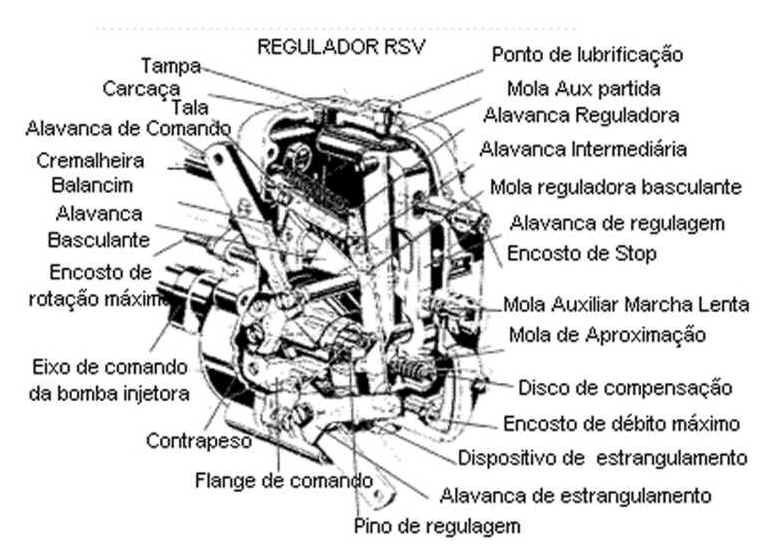

Regulador RSV

Neste tipo de regulador, a mola de regulagem se acha instalada fora dos contrapesos. A força centrífuga atua primeiro sobre um sistema de alavancas para depois atuar sobre a mola de regulagem. O regulador RSV regula todas as rotações desde a de marcha lenta até a máxima.

São aplicados em tratores, motores estacionários (grupo geradores) e em veículos.

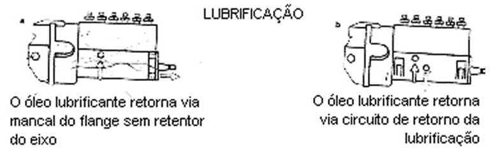

Para a lubrificação das peças móveis da bomba tais como eixo, de comando, tucho de roletes etc, e também do regulador de rotações é colocada uma certa quantidade de óleo lubrificante no carter da bomba injetora. Durante o funcionamento, ocorre uma circulação do óleo pois que a bomba injetora, esta ligada ao sistema de óleo lubrificante do motor.

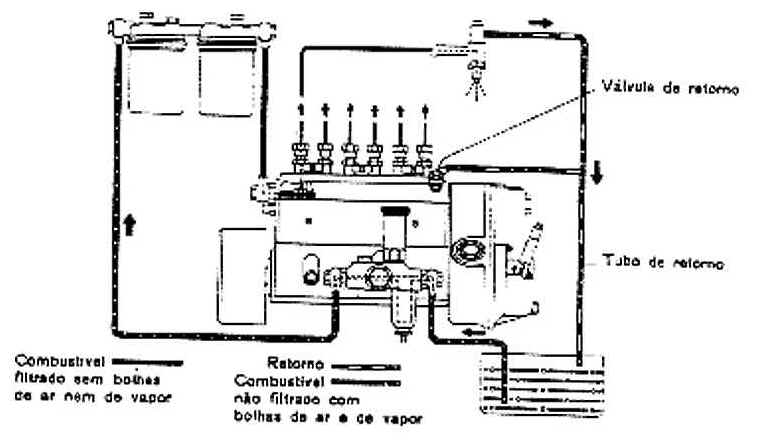

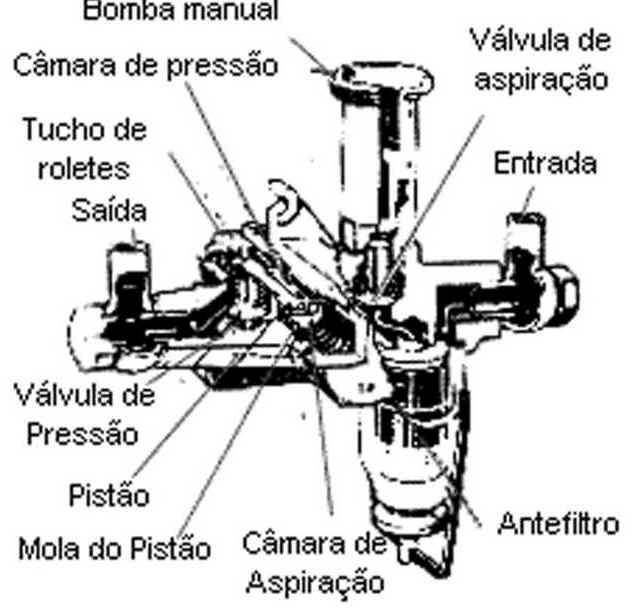

A bomba alimentadora é um bomba que aspira o combustível do tanque e o envia sob pressão através do filtro de combustível para dentro da câmara de aspiração de bomba injetora. A bomba alimentadora é acionada pelo eixo da bomba injetora. Como parte da bomba alimentadora, temos a bomba manual que servirá para bombear o óleo para o sistema sempre que após desmontagem da bomba injetora houver necessidade de preencher o sistema com óleo diesel e proceder sangria do mesmo. (Acima)

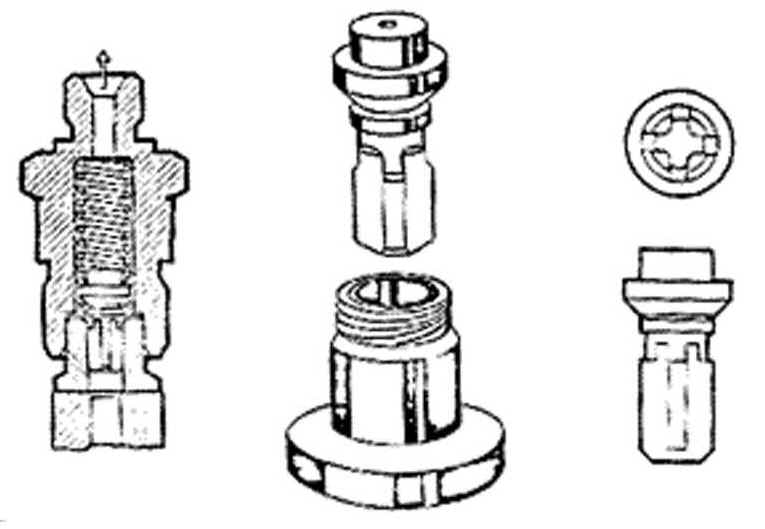

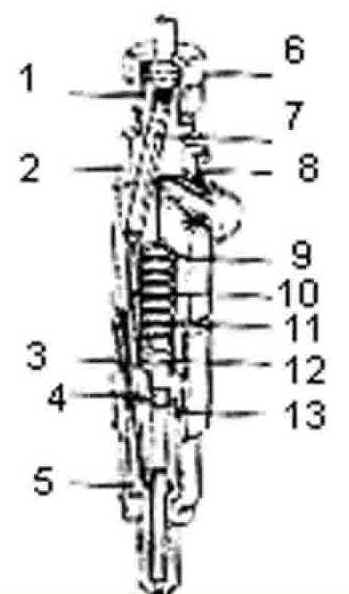

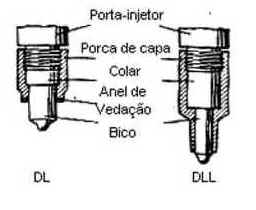

O óleo diesel enviado pela bomba vai ter ao porta-injetor via tubo de pressão. O conjunto porta-injetor fixa o bico injetor no cabeçote do motor.

1 - Alimentação

2 - Corpo do Porta-injetor

3 - Porca e fixação do bico

4 - Disco Intermediário

5 - Bico injetor

6 - Porca de conexão

7 - Filtro tipo bastão

8 - Conexão de retorno

9 - Arruelas (discos) de ajuste da pressão

10 - Alimentação

11 - Mola de pressão

12 - Pino de pressão

13 - Pinos de Alimentação do bico injetor

Basicamente o porta-injetor é constituído do corpo do porta-injetor, anel intermediário e porca de fixação do bico além do pino de pressão, mola de pressão, arruelas de ajuste de pressão e do próprio bico injetor.

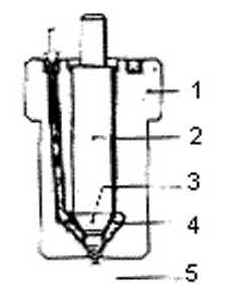

Bico de pino

Para Motores de Injeção Indireta (DN) e Bicos de Furos I - Para Motores de Injeção Direta (DL)

1 - Corpo do bico

2 - Agulha do bico

3 - Cone de pressão

4 - Câmara de pressão

5 - Pino de estrangulamento

1 - Corpo do bico

2 - Cone de pressão

3 - Câmara de pressão

4 - Agulha do bico

5 - Furo cego

6 - Furos de injeção

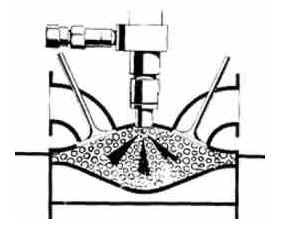

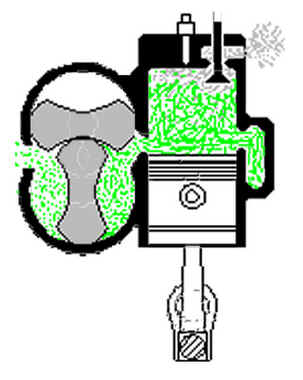

Motor diesel de Injeção Direta

Neste tipo de motor o combustível é injetado diretamente na câmara de combustão. A pulverização perfeita necessária à ignição do combustível é conseguida, neste caso, com o uso de bicos injetores de furos.

Se por motivos de construção, faltar espaço para a montagem do injetor normal (por exemplo, entre as válvulas) ou se for necessário diminuir o aquecimentos mediante redução da superfície do injetor exposta ao calor, convém utilizar bicos compridos ou DLL.

Tubos de Pressão

Os tubos de pressão devem ser de boa procedência. Sem costura, isentos de farpas, lisos, perfeitamente limpos e, de acordo com indicação do fabricante do veículo. Se os tubos não corresponderem ao especificado fatalmente haverá formação de lascas que conduzidas pelo óleo diesel chegam aos porta-injetores e bicos, danificando o assento da agulha. Muitas vezes essas lascas são responsáveis por engripamento do bico ou quebra da agulha, quase sempre inutilizando-os.

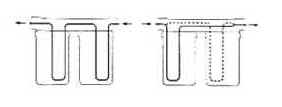

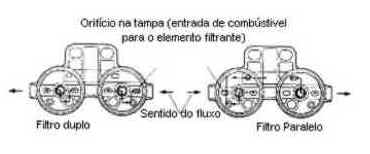

Sentido do fluxo e abertura na tampa (internamente) no filtro duplo (à esquerda) e no filtro paralelo (à direita). No caso de inversão do sentido do fluxo, os orifícios na tampa são dispostos simetricamente.

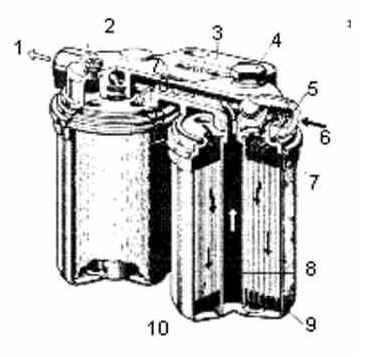

Filtro de Box Duplo

1 - Saída

2 - Parafuso de sangria

3 - Tampa

4 - Bujão no furo de enchimento

5 - Anel de vedação

6 - Entrada

7 - Tampa

8 - Tubo interno

9 - Carcaça metálica

10 - Elemento filtrante bobinado

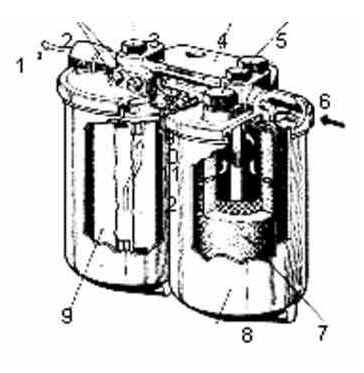

Filtro de Box Duplo com Elementos Substituíveis

1 - Saída

2 - Parafusos de sangria

3 - Porca de Fixação

4 - Tampa

5 - Bujão no furo de enchimento

6 - Entrada

7 - Elemento tipo tubo feltro (grosso)

8 - Carcaça

9 - Elemento filtrante bobinado (fino)

Fonte: www.serviteste.com.br

Motor a Diesel

Em 23 de fevereiro de 1893, o engenheiro alemão Rudolf diesel recebe a patente para o seu motor de autoignição. O motor Diesel se destaca ainda hoje pela economia de combustível.

A história do motor a óleo diesel, que hoje impulsiona máquinas de todos os tipos, locomotivas, navios, caminhões e carros, começou no século 19. Seu inventor foi o alemão Rudolf Diesel, filho de pais alemães, nascido em Paris a 18 de março de 1858 e falecido em 30 de setembro de 1913, quando o seu navio cruzava o Canal da Mancha.

Suas pesquisas sobre motores de combustão interna o levaram a escrever, em 1893, o livro Teoria e construção de um motortérmico racional. Sua idéia era comprimir rapidamente o ar no motor e injetar combustível, de modo a provocar uma autoignição.

Diesel tinha a teoria, mas lhe faltava um motor para testar seus experimentos. Na busca por um patrocinador, a chance lhe foi dada pela firma MAN, de Augsburg, no sul da Alemanha. No começo de 1897, foi construído o primeiro motor Diesel do mundo. Sua peculiaridade, na época, foi o alto grau de rendimento. Ele conseguia aproveitar um quarto da energia (combustível) para colocar omotor em movimento. Hoje, pode parecer pouco; mas, na época, foi um recorde.

Problemas nos EUA

O motor Diesel passou a ser largamente usado na indústria de construção naval, automobilística e aeronáutica (dirigíveis). Em 1900, Rudolf diesel foi para os Estados Unidos, onde já gozava de grande prestígio. Mas seu sucesso durou pouco. Conflitos sobre registros de patentes, especulações financeiras malsucedidas e problemas psicológicos o levaram à beira da falência.

Diesel retornou à Europa para prosseguir suas pesquisas. Morreu numa viagem à Inglaterra, onde pretendia expor às autoridades navais daquele país novas possibilidades para o uso de seu motor. A cabine do navio em que viajava chegou vazia na Inglaterra. Alguns dias depois, seu corpo foi encontrado boiando no Mar do Norte.

Os marinheiros que o acharam guardaram seus documentos e o devolveram ao mar. Somente em terra é que viram tratar-se do famoso inventor alemão Rudolf Diesel.

Fonte: www.dw-world.de

Motor a diesel, funcionamento

Enquanto no motor a gasolina/ álcool - mistura gasosa ar-gasolina ou ar-álcol - é inflamada por meio de uma faísca elétrica produzida pela vela de ignição, no motor a Diesel não existem velas de ignição e a gasolina é substituída por óleo Diesel.

A ignição, num motor a Diesel, é provocada pela compressão, que faz elevar a temperatura do ar na câmara de combustão de tal modo que esta atinja o ponto de auto-inflamação do combustível.

O óleo diesel, que se vaporiza menos que a gasolina, não é introduzido na câmara de combustão sob a forma de mistura com ar, mas sim injetado sob alta pressão por meio de um injetor. Na câmara de combustão, o óleo diesel inflama-se em contato com o ar aquecido por efeito da forte compressão. Uma bomba acionada pelo próprio motor fornece o óleo diesel a cada injetor em determinadas quantidades e sob elevada pressão.

O acelerador regula a quantidade de combustível fornecido pela bomba e, consequentemente, a potência gerada no motor.

As vantagens dos motores a diesel residem no seu maior rendimento (que resulta numa redução nos custos do combustível), na sua maior duração e na diminuição dos custos de manutenção.

Entretanto, entre as desvantagens deste tipo de motor, estão incluídos um elevado preço, maior peso, a vibração que produz à baixa rotação, o cheiro do combustível queimado, o ruído ? superior ao provocado por um motor a gasolina/ álcool - e uma menor capacidade de aceleração.

Num motor de automóvel a gasolina médio, a mistura gasosa sofre uma compressão que reduz o seu volume a cerca de um nono do seu valor inicial, o que corresponde a uma relação ou taxa de compressão 9:1. num motor a diesel esta relação pode atingir o valor de 22:1, de modo a aumentar a temperatura do ar

Nas câmaras de combustão do motor a diesel, muito menores que as de um motor a gasolina, a taxa de compressão, sendo mais elevada, resulta num aumento de rendimento pois é maior a conversão da energia calorífica em energia mecânica; além disso, verificam-se menos perdas de calor nessas câmaras.

Cada cilindro num motor a diesel apresenta um injetor que assegura o fornecimento de combustível na quantidade correta e no devido momento. Uma bomba, que gira a metade do número de rotações do virabrequim, impulsiona o combustível para os injetores e destes para as câmaras de combustão, segundo a ordem de ignição.

Fonte: www.fazerfacil.com.br

Como funcionam os motores a diesel 2 tempos

O artigo Como funcionam os motores a diesel descreve os motores a diesel de quatro-tempos geralmente encontrados nos carros e nos caminhões. O artigo Como funcionam os motores de dois-tempos, descreve os motores pequenos de dois-tempos encontrados em motosserras, ciclomotores, jet skis, entre outros. Acontece que a tecnologia do motor a diesel é frequentemente combinada com um ciclo de dois-tempos nos enormes motores a diesel encontrados em locomotivas, grandes navios e instalações de geração de energia elétrica.

Neste artigo abordaremos a tecnologia do diesel dois-tempos e aprenderemos sobre os enormes motores que a utilizam!

Entendendo o ciclo

Se você leu Como funcionam os motores de dois-tempos, aprendeu que a grande diferença entre motores de dois e de quatro-tempos é a quantidade de potência que eles podem produzir. A vela de ignição dispara duas vezes mais em um motor dois-tempos (uma vez para cada volta do virabrequim, contra uma vez para cada duas voltas em um motor quatro-tempos). Isso significa que um motor dois-tempos tem o potencial de produzir duas vezes mais potência que um motor de quatro-tempos do mesmo tamanho.

O artigo sobre motor dois-tempos explica também que o ciclo do motor a gasolina, onde gasolina e ar são misturados e comprimidos juntos, não é exatamente ao ideal para o princípio do motor dois-tempos. O problema é que algum combustível não queimado pode escapar cada vez que o cilindro estiver sendo recarregado com a mistura ar-combustível (veja Como funcionam os motores de dois-tempos para mais detalhes).

O fato é que o esquema do motor a diesel, que comprime apenas o ar e então injeta o combustível diretamente no ar comprimido, é uma combinação muito melhor para o ciclo de dois-tempos. Muitos fabricantes de grandes motores a diesel usam essa vantagem para criar motores de alta potência.

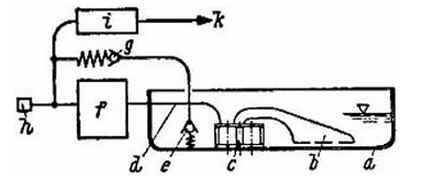

A figura abaixo mostra a disposição de um típico motor a diesel dois-tempos:

No alto do cilindro estão duas ou quatro válvulas de escapamento que abrem ao mesmo tempo. Há também o injetor de diesel (mostrado acima em amarelo). O pistão é alongado, como em um motor a gasolina dois-tempos, de modo que possa agir como válvula da entrada. O pistão, ao chegar ao final de seu curso, descobre as janelas para a admissão de ar. O ar de admissão (azul claro) é pressurizado por um turbo compressor ou um compressor. O cárter é estanque e contém óleo como em um motor a quatro-tempos.

O ciclo do diesel dois-tempos funciona assim:

1. Quando o pistão está no alto de seu curso, o cilindro contém uma carga de ar altamente comprimido. O combustível diesel é pulverizado no cilindro pelo injetor e inflama-se imediatamente devido ao calor e à pressão dentro do cilindro. É o mesmo processo descrito em Como funcionam os motores a diesel.

2. A pressão criada pela combustão do combustível empurra o pistão para baixo. Este é o ciclo de potência.

3. Quando o pistão se aproxima do fim de seu curso, todas as válvulas de escapamento se abrem. Os gases queimados são expelidos rapidamente do cilindro, aliviando a pressão.

4. Quando o pistão chega ao final do seu curso, descobre as janelas de admissão de ar. O ar pressurizado enche o cilindro, forçando para fora o restante dos gases queimados.

5. As válvulas de escapamento se fecham e o pistão começa a voltar a subir, fechando as janelas de admissão e comprimindo a carga de ar fresco. Este é o ciclo de compressão.

6. Quando o pistão se aproxima do topo do cilindro, o ciclo se repete a partir do primeiro passo.

Com esta descrição, você pode ver a enorme diferença entre um motor a diesel dois-tempos e um motor a gasolina dois-tempos: na versão a diesel somente o ar enche o cilindro, em vez da gasolina e o ar misturados. Isso significa que um motor a diesel dois-tempos não sofre nenhum dos problemas ambientais que atormentam um motor a gasolina dois-tempos. Por outro lado, um motor a diesel dois-tempos precisa ter um turbo compressor ou um compressor, o que significa que você nunca encontrará um diesel dois-tempos em uma motosserra (seria simplesmente caro demais).

Motores EMD da General Motors

A linha de motores EMD da General Motors é cria típica da raça dos motores a diesel dois-tempos. Esses motores foram introduzidos nos anos 30 e propulsionam várias locomotivas a diesel existentes nos Estados Unidos. Houve três séries sucessivas na linha EMD (Electro-Motive Division - antiga Divisão Eletromotiva da General Motors): a série 567, a série 645 e a série 710.

Os números referem-se ao número de polegadas cúbicas por cilindro, com um motor típico tendo 16 cilindros (para um deslocamento total da ordem de 10 mil polegadas cúbicas, ou quase 164 litros). Quando você leva em conta que um motor de 5 litros (305 polegadas cúbicas) é considerado grande para um automóvel, você perceberá que um destes motores EMD égigantesco!

Aqui estão algumas das especificações para o motor EMD 645E3:

diâmetro do cilindro - 9-1/16 polegadas (230,2 mm)

curso do pistão - 10 polegadas (254 mm)

cilindrada unitária - 654 polegadas cúbicas (10.717 cm3)

número de cilindros - 16 ou 20

taxa de compressão - 14 5:1

válvulas de escapamento por cilindro - 4

peso do motor -

16 cilindros: 34.526 libras/15.661 kg

20 cilindros: 40.144 libras/18.209 kg (só o cárter de óleo pesa mais de 1 tonelada)

marcha-lenta - 315 rotações por minuto (rpm)

rotação máxima - 900 rpm

A potência típica desses motores é de 4.360 cv!

Fonte: uol.com.br

Motor a Diesel

O motor diesel é de invenção relativamente recente; tendo começado a difundir-se na indústria há cerca de trinta anos. Sua grandiosa aceitação reside especialmente em apresentar o mais alto rendimento térmico obtido em máquinas térmicas e na possibilidade de usar vários combustíveis líquidos de baixo preço.

Originariamente era pesado e lento; porém sua evolução construtiva foi rápida, e hoje em dia se adapta vantajosamente aos mais variados misteres tanto na indústria, como na marinha, na aviação e no automobilismo.

Funciona de 2 ou 4 tempos, como o motor de explosão. Diferencia-se especialmente deste pelo fato de, na 1ªfase aspirar ar puro em vez de mistura detonante; na fase seguinte compressão- a forte compressão dessa massa de ar a 30 ou 35 atmosferas , eleva sua temperatura a 400º ou 600º, suficientes para queimar o combustível que sob grande pressão e finamente pulverizado, é injetado em seu seio; a combustão opera-se, assim, de forma gradual, e dura pelo período de injeção do óleo combustível.

Relativamente ao motor de explosão, é privado de carburador e aparelho de ignição; entretanto, necessita de uma bomba de óleo e pulverizadores de construção muito acurada. Dentre os diversos combustíveis empregados nesses motores, salientam-se o óleo mineral (gás oil e diesel oil), o óleo residual do petróleo (fuel oil), óleo de alcatrão e os óleos vegetais (babaçu, amendoim, algodão, etc.).

HISTÓRIA

A designação motor a diesel é homenagem a Rudolf Diesel, engenheiro alemão. Diesel construiu seu primeiro motor em 1893. O motor explodiu e quase o matou, mas ele provou que o combustível poderia ser inflamado sem uma centelha. Diesel colocou em funcionamento o primeiro motor bem - sucedido em 1897. Mais tarde, sir Dugald Clerk, cidadão britânico, desenvolveu o diesel de dois tempos.

Fonte: www.adorofisica.com.br

São máquinas térmicas alternativas, de combustão interna, destinadas ao suprimento de energia mecânica ou força motriz de acionamento. O nome é devido a Rudolf Diesel, engenheiro francês nascido em Paris, que desenvolveu o primeiro motor em Augsburg - Alemanha, no período de 1893 a 1898. Oficialmente, o primeiro teste bem sucedido foi realizado no dia 17 de fevereiro de 1897, na Maschinenfabrik Augsburg.

Segundo sua aplicação, são classificados em 4 tipos básicos:

ESTACIONÁRIOS

Destinados ao acionamento de máquinas estacionárias, tais como Geradores, máquinas de solda, bombas ou outras máquinas que operam em rotação constante;

INDUSTRIAIS

Destinados ao acionamento de máquinas de construção civil, tais como tratores, carregadeiras, guindastes, compressores de ar, máquinas de mineração, veículos de operação fora-de-estrada, acionamento de sistemas hidrostáticos e outras aplicações onde se exijam características especiais específicas do acionador;

VEICULARES

Destinados ao acionamento de veículos de transporte em geral, tais como caminhões e ônibus;

MARÍTIMOS

Destinados à propulsão de barcos e máquinas de uso naval.

Conforme o tipo de serviço e o regime de trabalho da embarcação, existe uma vasta gama de modelos com características apropriadas, conforme o uso. (Laser, trabalho comercial leve, pesado, médio-contínuo e contínuo)

Além dos segmentos de aplicações, os motores Diesel podem ser classificados pelo tipo de sistema de arrefecimento que utilizam, normalmente a água ou a ar e pelo número e disposição dos cilindros, que normalmente são dispostos em linha, quando os cilindros se encontram em linha reta, ou em V, quando os cilindros são dispostos em fileiras oblíquas.

As diferenças básicas entre os diversos tipos de motores Diesel residem, essencialmente, sobre os sistemas que os compõem. Todos funcionam segundo às mesmas leis da termodinâmica, porém as alterações de projeto que se efetuam sobre os sistemas e seus componentes resultam em características de operação que os tornam adequados para aplicações diferentes.

Os sistemas que constituem os motores Diesel são:

Sistema de Admissão de ar;

Sistema de Combustível, aí incluindo-se os componentes de injeção de óleo Diesel;

Sistema de Lubrificação;

Sistema de Arrefecimento;

Sistema de Exaustão ou escapamento dos gases;

Sistema de Partida;

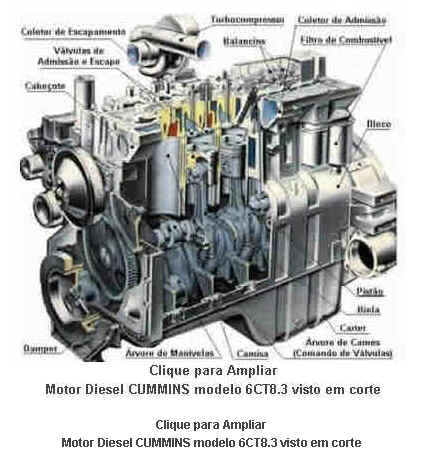

O motor, propriamente dito, é composto de um mecanismo capaz de transformar os movimentos alternativos dos pistões em movimento rotativo da árvore de manivelas, através da qual se transmite energia mecânica aos equipamentos acionados, como, por exemplo, um gerador de corrente alternada, que denominamos ALTERNADOR. Este mecanismo se subdivide nos seguintes componentes principais:

a) - Bloco de cilindros

Onde se alojam os conjuntos de cilindros, compostos pelos pistões com anéis de segmento, camisas, bielas, árvores de manivelas e de comando de válvulas, com seus mancais e buchas. Na grande maioria dos motores, construído em ferro fundido e usinado para receber a montagem dos componentes. Grandes motores navais tem bloco construído em chapas de aço soldadas e alguns motores de pequeno porte tem bloco de liga de alumínio.

b) - Cabeçotes

Funcionam, essencialmente, como "tampões" para os cilindros e acomodam os mecanismos das válvulas de admissão e escape, bicos injetores e canais de circulação do líquido de arrefecimento. Dependendo do tipo de construção do motor, os cabeçotes podem ser individuais, quando existe um para cada cilindro, ou múltiplos, quando um mesmo cabeçote cobre mais de um cilindro.

c) - Cárter

É o reservatório do óleo lubrificante utilizado pelo sistema de lubrificação. É construído em ferro fundido, liga de alumínio ou chapa de aço estampada. Em alguns motores o cárter é do tipo estrutural, formando com o bloco uma estrutura rígida que funciona como chassis da máquina, como se vê em alguns tratores agrícolas.

d) - Seção dianteira

É a parte dianteira do bloco, onde se alojam as engrenagens de distribuição de movimentos para os acessórios externos, tais como bomba d'água, ventilador, alternador de carga das baterias e para sincronismo da bomba de combustível e da árvore de comando de válvulas.

e) - Seção traseira.

Onde se encontra o volante e respectiva carcaça, para montagem do equipamento acionado.

Todos os cuidados de manutenção preventiva se concentram sobre os sistemas do motor. O mecanismo principal só recebemanutenção direta por ocasião das revisões gerais de recondicionamento ou reforma, quando é totalmente desmontado, ou se, eventualmente, necessitar de intervenção para manutenção corretiva, em decorrência de defeito ou acidente. Os componentes internos estão sujeitos a desgastes inevitáveis, porém sua durabilidade e performance dependem unicamente dos cuidados que forem dispensados aos sistemas.

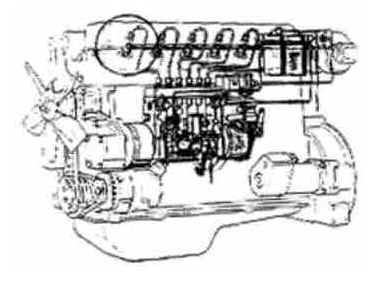

Clique para Ampliar

Motor Diesel CUMMINS modelo 6CT8.3 visto em corte

PRINCÍPIOS DE FUNCIONAMENTO

Os motores de combustão interna, segundo o tipo de combustível que utilizam, são classificados em motores do ciclo Otto e motores do ciclo Diesel, nomes devidos aos seus descobridores.

Motores do ciclo Otto são aqueles que aspiram a mistura ar-combustível preparada antes de ser comprimida no interior dos cilindros. A combustão da mistura é provocada por centelha produzida numa vela de ignição. É o caso de todos os motores a gasolina, álcool, gás, ou metanol, que são utilizados, em geral, nos automóveis.

Motores do ciclo Diesel são aqueles que aspiram ar, que após ser comprimido no interior dos cilindros, recebe o combustível sob pressão superior àquela em que o ar se encontra. A combustão ocorre por auto-ignição quando o combustível entra em contato com o ar aquecido pela pressão elevada. O combustível que é injetado ao final da compressão do ar, na maioria dos motores do ciclo Diesel é o óleo Diesel comercial, porém outros combustíveis, tais como nafta, óleos minerais mais pesados e óleos vegetais podem ser utilizados em motores construídos especificamente para a utilização destes combustíveis.

O processo Diesel não se limita a combustíveis líquidos. Nos motores segundo o processo Diesel podem ser utilizados também carvão em pó e produtos vegetais. Também é possível a utilização de gás como combustível no processo Diesel, nos motores conhecidos como de combustível misto ou conversíveis, que já são produzidos em escala considerável e vistos como os motores do futuro.

Para os combustíveis líquidos, as diferenças principais entre os motores do ciclo Otto e do Ciclo Diesel são:

Motores de Combustão Interna a Pistão

Característica

Ciclo Otto

Ciclo Diesel

Tipo de Ignição

Por centelha (Vela de ignição)

Auto-ignição

Formação da mistura

No carburador

Injeção

Relação de Compressão

6 até 8 : 1

16 até 20 : 1

No motor Otto de injeção o combustível é injetado na válvula de admissão, ou diretamente na tomada de ar do cilindro antes do término da compressão.)

DEFINIÇÕES

A nomenclatura utilizada pelos fabricantes de motores, normalmente encontrada na documentação técnica relacionada, obedece a notação adotada pela norma DIN 1940. Existem normas americanas, derivadas das normas DIN, que adotam notações ligeiramente diferenciadas, porém com os mesmos significados.

Notação

Nomenclatura

Definição

D

DIÂMETRO DO CILINDRO

Diâmetro interno do Cilindro.

s

CURSO DO PISTÃO

Distância percorrida pelo pistão entre os extremos do cilindro, definidos como Ponto Morto Superior (PMS) e Ponto Morto Inferior (PMI).

s /D

CURSO/

DIÂMETRO

Relação entre o curso e o diâmetro do pistão. (Os motores cuja relação curso/diâmetro = 1 são denominados motores quadrados.)

n

ROTAÇÃO

Número de revoluções por minuto da árvore de manivelas.

cm

VELOCIDADE

Velocidade média do Pistão = 2s n / 60 = s n / 30

A

ÁREA DO PISTÃO

Superfície eficaz do Pistão = pD2 / 4

Pe

POTÊNCIA ÚTIL

É a potência útil gerada pelo motor, para sua operação e para seus equipamentos auxiliares (assim como bombas de combustível e de água, ventilador, compressor, etc.)

z

NÚMERO DE CILINDROS

Quantidade de cilindros de dispõe o motor.

Vh

VOLUME DO CILINDRO

Volume do cilindro = As

Vc

VOLUME DA CÂMARA

Volume da câmara de compressão.

V

VOLUME DE COMBUSTÃO

Volume total de um cilindro = Vh + Vc

VH

CILINDRADA TOTAL

Volume total de todos os cilindros do motor = z Vh

e

RELAÇÃO DE COMPRESSÃO

Também denominada de razão ou taxa de compressão, é a relação entre o volume total do cilindro, ao iniciar-se a compressão, e o volume no fim da compressão, constitui uma relação significativa para os diversos ciclos dos motores de combustão interna. Pode ser expressa por: (Vh +Vc)/Vc . (é maior do que 1).

Pi

POTÊNCIA INDICADA

É a potência dentro dos cilindros. Abreviadamente denominada de IHP (Indicated Horsepower), consiste na soma das potências efetiva e de atrito nas mesmas condições de ensaio.

Pl

POTÊNCIA DISSIPADA

Potência dissipada sob carga, inclusive engrenagens internas.

Psp

DISSIPAÇÃO

Dissipação de potência pela carga.

Pr

CONSUMO DE POTÊNCIA

Consumo de potência por atrito, bem como do equipamento auxiliar para funcionamento domotor, à parte a carga. Pr= Pi - Pe- Pl -Psp

Pv

POTÊNCIA TEÓRICA

Potência teórica, calculada por comparação, de máquina ideal. Hipóteses para este cálculo: ausência de gases residuais, queima completa, paredes isolantes, sem perdas hidrodinâmicas, gases reais.

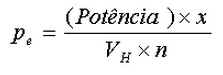

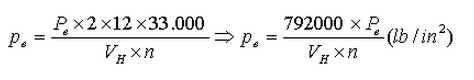

pe

PRESSÃO MÉDIA EFETIVA

É a pressão hipotética constante que seria necessária no interior do cilindro, durante o curso de expansão, para desenvolver uma potência igual à potência no eixo.

pi

PRESSÃO MÉDIA NOMINAL

É a pressão hipotética constante que seria necessária no interior do cilindro, durante o curso de expansão, para desenvolver uma potência igual à potência nominal.

pr

PRESSÃO MÉDIA DE ATRITO

É a pressão hipotética constante que seria necessária no interior do cilindro, durante o curso de expansão, para desenvolver uma potência igual à potência de atrito.

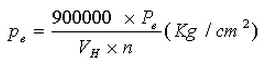

B

CONSUMO

Consumo horário de combustível.

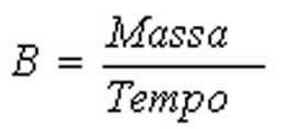

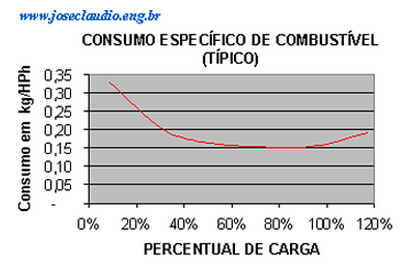

b

CONSUMO ESPECÍFICO

Consumo específico de combustível = B / P; com o índice e, refere-se à potência efetiva e com o índice i refere-se à potência nominal.

hm

RENDIMENTO MECÂNICO

É a razão entre a potência medida no eixo e a potência total desenvolvida pelo motor, ou seja:hm=e / Pi = Pe /(Pe+ Pr) ou então, hm= Pe / (Pe+Pr + Pl+ Psp).

he

RENDIMENTO ÚTIL

Ou rendimento econômico é o produto do rendimento nominal pelo rendimento mecânico =hi .hm

hi

RENDIMENTO INDICADO

É o rendimento nominal. Relação entre a potência indicada e a potência total desenvolvida pelomotor.

hv

RENDIMENTO TEÓRICO

É o rendimento calculado do motor ideal.

hg

EFICIÊNCIA

É a relação entre os rendimentos nominal e teórico; hg= hi /hv.

ll

RENDIMENTO VOLUMÉTRICO

É a relação entre as massas de ar efetivamente aspirada e a teórica.

MOTOR DE QUATRO TEMPOS

Um ciclo de trabalho estende-se por duas rotações da árvore de manivelas, ou seja, quatro cursos do pistão.

No primeiro tempo, com o pistão em movimento descendente, dá-se a admissão, que se verifica, na maioria dos casos, por aspiração automática da mistura ar-combustível (nos motores Otto), ou apenas ar (motor Diesel). Na maioria dos motores Diesel modernos, uma ventoinha empurra a carga para o cilindro (turbo compressão).

No segundo tempo, ocorre a compressão, com o pistão em movimento ascendente. Pouco antes do pistão completar o curso, ocorre a ignição por meio de dispositivo adequado (no motor Otto), ou a auto-ignição (no motor Diesel).

No Terceiro tempo, com o pistão em movimento descendente, temos a ignição,com a expansão dos gases e transferência de energia ao pistão(tempo motor).

No quarto tempo, o pistão em movimento ascendente, empurra os gases de escape para a atmosfera.

Durante os quatro tempos - ou duas rotações - transmitiu-se trabalho ao pistão só uma vez. Para fazer com que as válvulas de admissão e escapamento funcionem corretamente, abrindo e fechando as passagens nos momentos exatos, a árvore de comando de válvulas (ou eixo de cames) gira a meia rotação do motor, completando uma volta a cada ciclo de quatro tempos.

Os 4 Tempos

MOTOR DE DOIS TEMPOS

O ciclo motor abrange apenas uma rotação da árvore de manivelas, ou seja, dois cursos do pistão. A exaustão e a admissão não se verificam e são substituídas por:

1 - pela expansão dos gases residuais, através da abertura da válvula de escape, ao fim do curso do pistão;

2 - Substituição da exaustão pelo percurso com ar pouco comprimido. Os gases são expulsos pela ação da pressão própria.;

3 - Depois do fechamento da válvula, o ar que ainda permanece no cilindro, servirá à combustão (a exaustão também pode ser feita por válvulas adicionais);

4 - O curso motor é reduzido. O gás de exaustão que permanece na câmara, é introduzido no momento oportuno; nos motores de carburação (só usados em máquinas pequenas), o gás de exaustão já apresenta a mistura em forma de neblina.

2.3 - MOTOR DE DOIS TEMPOS

O ciclo motor abrange apenas uma rotação da árvore de manivelas, ou seja, dois cursos do pistão. A exaustão e a admissão não se verificam e são substituídas por:

1 - pela expansão dos gases residuais, através da abertura da válvula de escape, ao fim do curso do pistão;

2 - Substituição da exaustão pelo percurso com ar pouco comprimido. Os gases são expulsos pela ação da pressão própria.;

3 - Depois do fechamento da válvula, o ar que ainda permanece no cilindro, servirá à combustão (a exaustão também pode ser feita por válvulas adicionais);

4 - O curso motor é reduzido. O gás de exaustão que permanece na câmara, é introduzido no momento oportuno; nos motores de carburação (só usados em máquinas pequenas), o gás de exaustão já apresenta a mistura em forma de neblina.

Vantagens: O motor de dois tempos, com o mesmo dimensionamento e rpm, dá uma maior potência que o motor de quatro tempos e o torque é mais uniforme.

Faltam os órgãos de distribuição dos cilindros, substituídos pelos pistões, combinados com as fendas de escape e combustão, assim como as de carga.

Desvantagens: Além das bombas especiais de exaustão e de carga, com menor poder calorífico e consumo de combustível relativamente elevado; carga calorífica consideravelmente mais elevada que num motor de quatro tempos, de igual dimensionamento.

TEORIA DO MOTOR

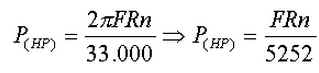

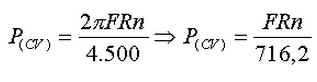

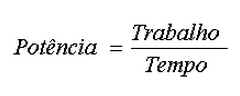

O motor tem sua capacidade definida em termos de potência, em HP (Horsepower) ou CV (Cavalo Vapor). É a indicação da quantidade de trabalho que ele é capaz de realizar na unidade de tempo.

Por definição, 1 HP é a potência necessária para elevar a altura de um pé, em um segundo, uma carga de 550 libras e 1 CV é a potência necessária para elevar a altura de um metro, em um segundo, uma carga de 75 quilogramas. Ou seja: 1 HP = 550 lb-ft/seg e 1 CV = 75 kgm/seg. Se a unidade de tempo utilizada for o minuto, multiplicamos 550 x 60 e temos 1 HP = 33.000 lb-ft/min e 1 CV = 75 x 60 = 4.500 kgm/min.

DEFINIÇÕES DE POTÊNCIAS

Embora existam normas brasileiras que definam o desempenho e as potências dos motores Diesel, as fábricas existentes no Brasil adotam as normas dos seus países de origem. Assim, Scania, Mercedes, MWM, Volvo e outras de origem européia, adotam as normas DIN 6270 e 6271 para as definições de potências dos motores que fabricam, enquanto as de origem americana, tais como Caterpillar, Cummins, General Motors e outras, adotam as normas ISO8528, 3046, AS2789 e SAE BS5514. As normas brasileiras que tratam dos motores são: a) - MB-749 (NBR 06396) = Motores alternativos de combustão interna não veiculares e b) - NB-130 (NBR 05477) = Apresentação do desempenho de motores de combustão interna, alternativos, de ignição por compressão (Diesel).

De acordo com a nomenclatura brasileira (NBR 06396):

Potência efetiva contínua não limitada:

(correspondente a DIN 6270-A) é a maior potência efetiva garantida pelo fabricante, que será fornecida sob regime de velocidade, conforme sua aplicação durante 24 horas diárias sem sofrer desgaste anormal e perda de desempenho. A ajustagem dessa potência no motorpermite ainda uma sobrecarga. Esta é a ajustagem recomendada para grupos geradores. A quantidade de injeção do combustível é bloqueada na bomba injetora para que uma sobrecarga (em geral 10% da potência efetiva contínua) do motor Diesel esteja disponível para a aceleração, tal como requerido em caso de aplicação súbita de plena carga elétrica.

Potência efetiva contínua limitada:

(correspondente a DIN 6270-B) é a maior potência efetiva garantida pelo fabricante, e que será fornecida, sob regime de velocidade angular, especificado conforme sua aplicação, continuamente, durante um tempo limitado, ou intermitentemente, sob indicação do fabricante, sem sofrer desgaste anormal e perda de desempenho. A ajustagem dessa potência no motor não permite uma sobrecarga.

Como esta potência, para ligação de plena carga do consumidor, não possui reserva suficiente para o processo de recuperação do governador de rpm, em princípio ela não deveria ser utilizada para grupos geradores. Caso contrário, grandes quedas de velocidade em que, em casos extremos, a velocidade normal não mais possa ser alcançada, tem que ser previstas para o caso de uma aplicação súbita da carga no limite de potência, por exemplo, devido a altas correntes de partida de motores elétricos.

As potências acima definidas serão consideradas potências úteis se todos os dispositivos auxiliares necessários à operação do motor (por exemplo: bomba injetora, ventilador e bomba d'água) estiverem sendo acionados pelo próprio motor.

A norma brasileira NBR 06396 não somente estabelece os conceitos de potência e consumo de motores de combustão interna, mas indica também como as potências e os consumos de combustíveis devem ser convertidos para condições atmosféricas particulares. As normas DIN e ABNT tomam como padrão as mesmas condições atmosféricas, isto é, uma pressão barométrica de 76 mm Hg (equivalente a uma altitude de cerca de 270 m acima do nível do mar), temperatura ambiente de 20°C e umidade relativa do ar de 60%.

Há, entretanto, uma diferença fundamental, entre as normas DIN e ABNT, que é necessário ressalvar: a definição dos acessórios que devem ser acionados pelo motor (e cujo consumo de potência não deve ser calculado como potência efetiva do motor) difere de uma norma para a outra. A norma ABNT é mais rigorosa e prevê que, por exemplo, as potências de acionamento da bomba centrífuga e do ventilador deverão ser descontadas ao definir a potência de um motor industrial, normalmente equipado com estes acessórios.

As normas americanas estabelecem as condições atmosféricas padrão de acordo com a ISO3046 em 29,61 in Hg de pressão barométrica, equivalente a uma altitude de 300 ft acima do nível do mar e adotam o mesmo conceito de sobrecarga de 10%, como nas normas DIN. Para os motores diesel estacionários destinados a aplicação em grupos geradores, estabelecem regimes de operação considerando fatores de carga e definem três regimes de trabalho: Stand-by, Prime Power e Continuous. O regime Stand-by é o que definimos como emergência e é estabelecido sobre a potência efetiva contínua limitada; o regime Prime Power é o que chamamos de contínuo e é estabelecido sobre apotência efetiva contínua não limitada e o Continuous é um regime definido como sendo uma potência em que o motor pode operar 24 horas por dia com carga constante.

Embora as normas recomendem o contrário, todos os montadores de grupos geradores especificam seus produtos pela potência intermitente ou de emergência (potência efetiva contínua limitada). Se o usuário pretender adquirir um grupo gerador, deve conhecer bem suas necessidades e especificar de forma clara o regime de operação. Na maioria dos casos, os grupos geradores são de emergência, porém, quando solicitados a operar, na ausência do suprimento de energia da rede elétrica local, devem atender os consumidores pelo tempo que for necessário, suprindo a energia que for exigida. A potência que definimos como efetiva contínua não limitada, permite um regime de trabalho com possibilidade de sobrecarga de 10% durante uma hora em cada 12 horas de operação, enquanto a potência efetiva contínua limitada não admite sobrecargas.

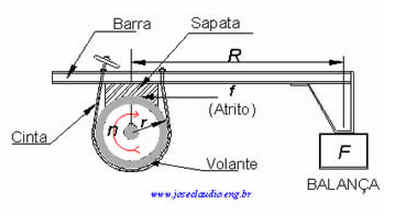

Para medir a potência do motor, utiliza-se o DINAMÔMETRO.

O dispositivo mais antigo, utilizado até os dias de hoje, para medir a potência do motor é constituído por um volante circundado por uma cinta conectada a um braço cuja extremidade se apóia sobre a plataforma de uma balança. O volante, acionado pelo motor, tem o seu movimento restringido pela pressão aplicada à cinta, que transmite o esforço ao braço apoiado sobre a balança. A partir das leituras da balança, calcula-se o esforço despendido pelo motor. Este dispositivo é conhecido como FREIO DE PRONY, nome devido ao seu inventor, Gaspard Clair Francois Marie Riche De Prony (1755-1839). Embora atualmente existam equipamentos sofisticados, o princípio de determinação de potência ao freio se mantém e os dinamômetros modernos são construídos com o objetivo de opor uma resistência controlada e medida ao movimento de rotação da árvore de manivelas. O freio de PRONY ainda é utilizado atualmente para determinação da potência de pequenos motores elétricos.

A determinação da potência do motor se faz considerando:

Rotação do motor = n (em rpm)

Comprimento do braço = R (em m ou ft)

Leitura da balança = F (em lb ou Kg)

Com os elementos acima, sabendo-se que a periferia do volante percorre, no intervalo de uma rotação, a distância 2.p.r contra a força de atrito f, aplicada pela cinta, então, em cada rotação, tem-se:

Trabalho=2 p.r. f

O conjugado resistente ao atrito é formado pelo produto da leitura F da balança pelo valor do comprimento do braço de alavanca R e será exatamente igual ao produto r vezes f, conjugado que tende a mover o braço. Logo:

r.f = F.R e, em uma rotação, Trabalho = 2.p.F.R.

O produto F.R é também conhecido como TORQUE do motor.

Se o motor funcionar a n rpm, o Trabalho por minuto será dado por: t = 2.p.F.R.n

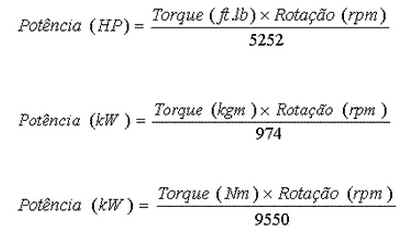

A expressão acima define a potência desenvolvida pelo motor, que pode ser expressa em HP (Horsepower) ou em CV (Cavalo-vapor), dependendo das unidades empregadas. Assim:

Para F em libras, R em pés e n em rpm, ou

Para F em libras, R em pés e n em rpm, ou

Para F em Kg, R em metros e n em rpm.

Para F em Kg, R em metros e n em rpm.

Como F.R = Torque, podemos ainda, adotar outras variantes para as fórmulas acima considerando as unidades envolvidas:

1 KW = 1,341 HP e, inversamente, 1 HP = 0,746 kW

A potência medida como acima resulta da expansão dos gases de combustão no interior dos cilindros do motor, que impulsiona o pistão fazendo girar a árvore de manivelas contra a resistência oposta pelo freio. Portanto, resulta da pressão exercida sobre a superfície da cabeça do pistão.

Essa pressão (no motor Diesel), é constante na primeira parte do tempo motor mais se reduz ao longo da segunda parte do curso de potência, dado que há uma variação de volume com o deslocamento do pistão. Por essa razão, considera-se para efeito de estudo a pressão média efetiva, como definida no item 2.1, para os cálculos como veremos a seguir.

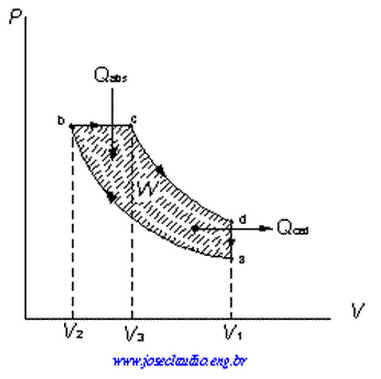

O diagrama P - V (pressão x volume) do ciclo diesel ideal mostrado abaixo nos dá uma visão das transformações que ocorrem durante um ciclo de trabalho do motor Diesel.

Diagrama P - V do ciclo diesel ideal.

Partindo do ponto a, o ar é comprimido adiabaticamente (sem troca de calor) até b, aquecido à pressão constante até c, expandido adiabaticamente até d e novamente resfriado, a volume constante, até a.

O trabalho obtido é a área hachurada, com limites abcd. O calor absorvido é fornecido a pressão constante, ao longo da linha bc e o cedido, o que se remove durante da. Não há troca de calor nas transformações adiabáticas ab e cd.

Das definições do item 2.1, temos que:

pe = Pressão média efetiva em psi (libra/in²) ou em kg/cm²;

A = Área da cabeça do pistão em in² ou cm²;

s = Curso do pistão em pol. ou cm;

z = Número de cilindros do motor;

n = Número de revoluções por minuto (rpm) e

VH = Cilindrada total do motor em in³ ou cm³.

Consideremos x= Número de rotações por cilindro, entre dois cursos de expansão. (Para motores de quatro tempos, x = 2). A relação n/xserá o número de vezes por minuto que ocorre um curso de potência ou tempo motor em cada cilindro;

Sabendo-se que:

e que Trabalho = Força x deslocamentoè Força = pe . A e deslocamento = s

podemos escrever: Potência = pe . A . s . z . (n/x) (em unidades homogêneas).

Como VH = A . s . z, resulta Potência = pe .VH . (n/x), donde concluímos que :

O termo (Potência) na fórmula acima será Pe quando a pressão considerada for pe e, analogamente, Pi quando se tratar de pi e Pr para pr.

A pressão média efetiva é uma variável muito expressiva no julgamento da eficácia com que um motor tira proveito do seu tamanho (Cilindrada), sendo, por isso, muito usada para fins de comparação entre motores. O torque, por exemplo, não se presta muito para comparar motores porque depende das dimensões do motor. Os motores maiores produzirão maiores torques. A potência, também, não é um bom elemento para permitir a comparação de motores, pois depende, não somente das dimensões, mas também da velocidade de rotação. Assim, num projeto tem-se sempre em mente construir motor de pressão média efetiva elevada.

Para obter os valores de pe em lb/in2 ou kg/cm2 para motores de 4 tempos quando são conhecidos Pe em BHP, n em rpm e VH em cm3 ou in3, são válidas as relações:

Para Pe em HP, VH em in³ e n em rpm, ou então:

Para Pe em CV, VH em cm³ e n em rpm.

2.4.2 - CONSUMO DE combustível RENDIMENTO TÉRMICO

Independentemente do método empregado, a medição do consumo decombustível é fundamental para que se conheça a eficiência com que o motortransforma a energia química do combustível em trabalho útil. De posse dos valores de massa de combustível consumido, potência medida e tempo, pode-se calcular o consumo especifico de combustível em g/CVh, g/kWh, g/HPh ou lb./HPh. Tomando-se medições em diferentes condições de carga e rpm, é possível plotar em gráfico os diversos resultados e traçar uma curva de consumo para o motor em prova. Em geral, a curva de consumo específico do motorapresenta os pontos mais favoráveis, de menor valor, com carga em torno de 80% da potência nominal e onde são medidos os valores de torque mais elevados.

O consumo horário é dado por:

Em Kg/h ou lb/h

Medindo-se o consumo horário sob regime conhecido de carga, pode-se determinar o consumo específico, que é uma variável importante a ser considerada na aplicação do motor. De posse desses valores, a Massa será igual ao produto do Volume pela sua Densidade. [M = r.v]. Para o óleo Diesel, o valor da densidade é tomado habitualmente como r = 0,854 kg/litro, embora algumas variações para mais ou para menos possam ser verificadas.

Onde:

r = Densidade do combustível;

v = Volume de combustível consumido;

P = Potência do motor em HP

t = Tempo

O consumo específico de combustível é um parâmetro de comparação muito usado para mostrar quão eficientemente um motor está transformando combustível em trabalho. O emprego deste parâmetro tem maior aceitação que o rendimento térmico porque todas as variáveis envolvidas são medidas em unidade padrão: Tempo, Potência e Peso.

Tipicamente, para uma dada rotação, o consumo específico apresenta-se como na curva abaixo, onde se pode ver que para cargas inferiores a 30% da capacidade nominal do motor há um crescimento acentuado do consumo em kg/HPh.

Para os grupos geradores, frequentemente o usuário quer saber o consumo específico de combustível em relação aos kWh gerados, da mesma forma como para o veículo é importante saber o consumo em termos de quilômetros com um litro de combustível.

Neste caso, basta considerar o consumo específico de combustível em g/kWh do motor e dividir pelo rendimento do alternador.

NOVAS TECNOLOGIAS

Para as próximas gerações de motores Diesel, estão sendo desenvolvidos turbo compressores dotados de recursos para interatividade com gerenciamento eletrônico, assistidos por sensores e atuadores a comandos hidráulicos, elétricos e/ou pneumáticos. Já se utilizam atualmente turbo compressores com capacidade para girar até 240 mil rpm.

Estes desenvolvimentos incluem novos sistemas de mancais, com a utilização de rolamentos de esferas especiais e mancais a ar. A plataforma de desenvolvimento principal será o conceito atualmente conhecido como geometria variável (VGT), em que, dependendo das variações da carga aplicada ao motor, faz-se variar o fluxo de gases de escape sobre a turbina, variando assim a energia fornecida, e, por consequência, a quantidade de ar enviada pelo compressor para os cilindros.

Além do conceito de geometria variável, há opções de multiestágios e a combinação de compressores centrífugos com compressores radiais. O objetivo principal é manter a relação ar/combustível em qualquer situação operacional do motor em proporções que propiciem o melhor aproveitamento possível da energia térmica do combustível, reduzindo as emissões de poluentes e produzindo ruídos em níveis reduzidos.

Nos motores atuais para grupos geradores, as respostas às solicitações das cargas, para manter constante a rotação do motor, são baseadas unicamente na dosagem do combustível, podendo ocorrer desequilíbrios e produção de fumaça negra em virtude do turbocompressor só poder suprir a quantidade necessária de ar quando impulsionado por uma quantidade correspondente de gases de escape.

Nos veículos, este impasse foi parcialmente resolvido com a adoção do dispositivo conhecido como "papa fumaça", que controla o deslocamento da cremalheira da bomba injetora por meio de um diafragma acionado pela pressão do turbocompressor. Dessa forma, se não há pressão de ar suficiente, a quantidade de combustível é reduzida, evitando a formação de fumaça.

Nos grupos geradores, o uso do "papa fumaça" é limitado a poucos equipamentos, em virtude das características construtivas das bombas e governadores de rotações utilizados. Com o advento dessas novas tecnologias, também os motores estacionários serão melhorados em futuro próximo.

TURBOCOMPRESSOR VGT HOLSET

Alguns sensores são utilizados para informação primária ao sistema de gerenciamento do motor, outros para proteção ou para o algoritmo de segurança usado na unidade de controle eletrônico e diagnóstico ativo de outros sensores. Muitos já disponíveis nas aplicações atuais.

COMBUSTÃO NO motor DIESEL

Processo por injeção:

O gás de combustão aspirado ou induzido sob pressão é tão comprimido (temperatura entre 550 e 600° C), que se dá a auto-ignição. Uma parte do combustível, injetado em primeiro lugar, queima rapidamente e o que é injetado em seguida, em maior quantidade, queima a pressão aproximadamente constante. A combustão não ocorre inteiramente, caso não se sucedam no tempo certo o aquecimento do combustível e a ignição. A injeção começa antes do pistão atingir o PMS, no tempo de compressão. Só se consegue uma boa combustão, quando há a melhor mistura possível entre as gotículas de combustível e o ar necessário à combustão. Para tanto, faz-se necessário, entre outras coisas, a adequação do jato de combustível à forma da câmara de combustão (com ou sem repartições). Outras possibilidades: um ou mais jatos; disposição dos jatos; comprimento dos jatos; sua força; tamanho das gotículas, turbilhonamento mais intenso do ar de combustão. Forma do pistão; câmara de combustão repartida, com câmaras de ar, pré-câmaras, ou câmaras de turbilhonamento e também fluxo de ar tangencial.

Ignição:

Pode não se dar uma sensível vaporização do combustível Diesel, de elevado ponto de ebulição, devido à rapidez do processo. As gotículas de combustível que são injetadas, inflamam-se após terem sido levadas à temperatura de auto-ignição, pelo ar pré-aquecido e comprimido, no cilindro. O intervalo de tempo entre a injeção e a ignição deve estar sincronizado com a calagem da árvore de manivelas, correspondente a elevação adequada de pressão. O retardo da ignição deve ser o mínimo possível; caso contrário, chega à câmara de combustão, uma quantidade excessiva de combustível não queimado, que irá produzir aumento de pressão no próximo tempo de compressão e reduzir a lubrificação entre as camisas dos cilindros e os anéis de segmento, resultando, com a continuidade do processo, em desgaste, que num primeiro momento, é conhecido como "espelhamento" das camisas dos cilindros. Combustíveis diesel com boa ignição, tem um pequeno retardo; proporcionam compressão uniforme para a combustão e operação suave do motor. O retardo da ignição, depende do tipo de combustível, pressão e temperatura na câmara de combustão.

Retardo da injeção:

Medido pela calagem da árvore de manivelas, é o intervalo de tempo necessário ao pistão da bomba de injeção, para levar a quantidade decombustível situada entre a canalização da bomba e o assento da válvula de injeção (bico injetor), à pressão de injeção. Infelizmente é quase impossível, especialmente nos motores de funcionamento rápido, controlar de maneira satisfatória o programa de combustão ("Lei de aquecimento") e a variação da pressão durante a combustão mediante o início e o desenvolvimento da injeção, a não ser com baixa compressão, que por outro lado diminui o rendimento e se opõe frontalmente ao princípio do motor Diesel. No tempo de alguns centésimos de segundo entre o começo da injeção e a ignição, uma parte importante da quantidade injetada penetra na câmara de combustão e se inflama rápida e simultaneamente com o imprevisto aumento de pressão. Além disto, durante a ignição na fase fluida se formam peróxidos com um indesejável caráter explosivo. Estas "batidas" dão aos carburantes um maior retardamento de ignição impróprio para motores Diesel.

A temperatura dos gases tem como limite superior a resistência das peças à alta temperatura e a qualidade do óleo lubrificante e como limite inferior, a temperatura da atmosfera. O limite superior de pressão é dado pelo fato de que um aumento de compressão, mesmo que pequeno, acarreta um aumento nas forças do motor e no seu peso. O limite inferior, é o da pressão atmosférica. As limitações de Volume são consequência da necessidade de se evitar expansões demasiado grandes, pois só se consegue uma pequena vantagem de potência com a desvantagem de um motor muito grande.

Para avaliar o nível da conversão de energia no motor, há processos de cálculo que permitem determinar as limitações acima.

TIPOS DE INJEÇÃO

O ponto mais importante é a formação da mistura mediante a injeção do combustível diretamente antes e durante a auto-ignição e combustão na carga de ar fortemente comprimida. Durante seu desenvolvimento foram encontradas várias soluções que em parte coexistem ainda em nossos dias.

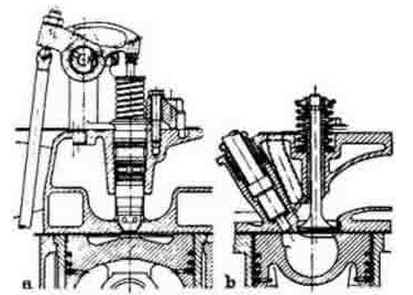

Injeção indireta:

Uma pequena parte da câmara de combustão (antecâmara) é separada da parte principal mediante um estreitamento. O combustível, que em sua totalidade é injetado na antecâmara mediante uma bomba dosificadora a êmbolo com funcionamento de excêntrico, com uma pressão entre 80 e 120 at, dependendo do projeto do motor, inflama-se e queima parcialmente ali; a sobre-pressão instantânea assim formada sopra a mistura inflamada com um efeito de pulverização e turbulência violentas através do "canal de disparo" até a câmara principal rica de ar. As paredes da antecâmara, sobretudo o ponto de impacto do jato entrante, são mantidas com a temperatura mais elevada possível, pois desta forma auxiliam na preparação e ignição do combustível.

Embora tenha a vantagem de produzir menos componentes de gás de escape prejudiciais à saúde, produz maiores perdas de calor, devido a multiplicação de superfícies de permutação, o que resulta em maior consumo específico de combustível e, atualmente, é um processo pouco utilizado nos motores modernos.

Injeção direta:

O combustível é injetado diretamente sobre a cabeça do pistão mediante um bico injetor, com um ou vários pequenos furos (diâmetros de 0,1 a 0,3 mm) direcionados segundo um ângulo apropriado. Funciona com pressões muito elevadas (até 400 at) para conseguir uma pulverização muito fina e uma distribuição adequada do combustível no ar de carburação. O jato único forma uma neblina composta de gotas minúsculas que costuma se inflamar em primeiro lugar na proximidade de entrada. A formação da mistura é acelerada e melhorada quando o ar de carburação executa um movimento rápido em relação à névoa do combustível. Com isto o movimento circular e turbulento do ar se produz de várias formas já com o processo de sucção ou com a compressão. A maioria dos motores modernos utilizam o processo de injeção direta de combustível, em virtude do seu melhor rendimento térmico.

Processos de injeção direta. a = injeção direta no ar parado (Cummins); b = jato sobre a cabeça do pistão com câmara de mistura térmica (processo MAN-M).

Muitas pesquisas têm sido desenvolvidas sobre o processo da combustão em motores Diesel. Inicialmente, acreditava-se que ocorria uma explosão no interior do cilindro, razão pela qual, os motores de combustão interna eram também chamados de motor a explosão. Por meio de observações, testes diversos, tentativas, erros e acertos, os componentes do sistema de injeção vêm sendo aperfeiçoados nos seus desenhos, preservando, no entanto, o que de melhor se alcançou, em termos de resultados com o processo de injeção direta. Recentemente, descobriu-se mais detalhes do processo de combustão e isto, certamente, trará novos desenvolvimentos.

Com o auxílio de um equipamento de raios-x de alta velocidade, foi possível registrar os diversos instantes em que a combustão se processa. Até então, todas as observações feitas eram por meio de iluminação estroboscópica, que permitia visualizar uma fração de cada tempo de combustão e, formando uma seqüência de imagens, tinha-se uma idéia do processo.

SISTEMA DE INJEÇÃO

Desde a construção do primeiro motor Diesel, o principal problema tem sido o processo de injeção do combustível para a combustão ideal. Os sistemas existentes não sofreram grandes modificações no correr dos anos. As principais alterações, que resultaram em evolução significativa, foram, primeiramente o advento da bomba rotativa em linha, desenvolvida por Robert Bosch em 1927, que permitiu aos motores alcançarem rotações mais elevadas e, consequentemente, mais potência.

Depois, no decorrer da década de 80, surgiram os primeiros sistemas de gerenciamento eletrônicos (EDC, de Electronic diesel Control). O desenvolvimento dos sistemas EDC, embora trazendo consideráveis resultados, esbarrava na limitação mecânica dos sistemas em uso, que não podiam prescindir de um meio de comprimir o óleo diesel pela ação de um pistão comandado no instante adequado.

Assim, mantinham-se os componentes básicos dos sistemas de injeção, utilizando-se os recursos eletrônicos para monitoramento e controle, sem possibilidade de intervenções importantes no processo de injeção. O início, duração e término da injeção permaneciam acoplados à posição da árvore de manivelas, uma vez que as bombas injetoras não permitiam variações, por serem acionadas por engrenagens conduzidas pela rotação do motor. Diferentemente dos motores do ciclo Otto, que já utilizavam a injeção eletrônica decombustível e sistema de ignição transistorizado independentes, os motores diesel ainda esperavam por novas tecnologias.

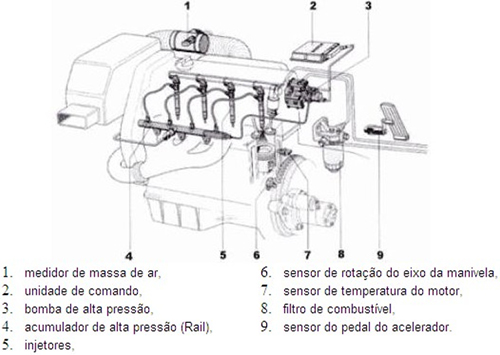

Em 1997, a Alfa Romeu lançou o seu modelo 156 equipado com um motor Diesel dotado de um sistema de injeção revolucionário, que ela denominou de JTD. Tal sistema, aumentava a potência e o torque com redução do consumo e, por conseqüência, os níveis de emissões e abriu novas perspectivas para o futuro dos motores Diesel. Posteriormente, os direitos de fabricação deste sistema foram cedidos à Robert Bosch, que começou a equipar motores para a Mercedes Benz, BMW, Audi, Peugeot e Citroën (estes últimos denominam o sistema de HDI). Em 2003 chegará ao mercado um modelo da Fiat. A Ford está testando um modelo Focus e a Volkswagen já apresentou um Passat equipado com o novo sistema. No segmento de motores mais pesados, as fábricas Mercedes, Scania e Volvo já anunciaram os lançamentos dos novos motores equipados com este sistema, que ganhou a denominação de COMMON RAIL.

Segundo a Robert Bosch do Brasil:

O Sistema Common Rail Bosch é um moderno e inovador sistema de injeção diesel. Ele foi desenvolvido para atender à atual demanda do mercado em relação à diminuição do consumo de combustível, da emissão de poluentes e maior rendimento do motor exigidos pelo mercado. Para isto são necessárias altas pressões de injeção, curvas de injeção exatas e dosagem extremamente precisa do volume do combustível.

Com a introdução da primeira bomba injetora em linha fabricada em série no ano de 1927, estavam criadas as condições para o emprego domotor Diesel de alta rotação em veículos automotivos. O emprego da bomba injetora em linha ainda hoje está em diversos veículosutilitários e motores estacionários, chegando até a locomotivas e navios com pressões de injeção para motores de até cerca de 160 kw por cilindro. Os diferentes requisitos para a utilização dos motores diesel levaram ao desenvolvimento de diversos sistemas de injeção, adequados às respectivas exigências.

O sistema de injeção de pressão modulada "Common Rail" para motores de injeção direta abre perspectivas completamente novas:

? Ampla área de aplicação (para veículos de passeio e utilitários leves com potência de até 30 kw / cilindro, para utilitários pesados chegando até a locomotivas e navios com potência de até 200 kw / cilindro);

? Alta pressão de injeção de até cerca de 1400 bar;

? Início de injeção variável;

? Possibilidade de pré-injeção, injeção principal e pós-injeção;

? Volume de injeção, pressão no "Rail" e início da injeção adaptados a cada regime de funcionamento, assim como;

? Pequenas tolerâncias e alta precisão durante toda a vida útil.

O sistema de injeção de pressão modulada "Common Rail", produção de pressão e injeção são acoplados. A pressão de injeção é produzida independente da rotação do motor e do volume de injeção e está no "Rail" (acumulador de combustível de alta pressão) pronta para a injeção.

Momento e qualidade de injeção são calculados na unidade de comando eletrônica e transportados pelo injetor (unidade de injeção) em cada cilindro do motor através de uma válvula magnética ativada. Com o injetor e a alta pressão sempre iminente, obtém-se uma curva de injeção muito precisa.

Com a ajuda dos sensores a unidade de comando pode captar a condição atual de funcionamento do motor e do veículo em geral. Ela processa os sinais gerados pelos sensores e recebidos através de cabos de dados. Com as informações obtidas ela tem condição de exercer comando e regulagem sobre o veículo e, principalmente, sobre o motor.

O sensor de rotação do eixo de comando, determina, com o auxílio do efeito "Hall", se o cilindro se encontra no PMS da combustão ou da troca de gás. Um potenciômetro na função de sensor do pedal do acelerador, informa através de um sinal elétrico à unidade de comando, com que força o condutor acionou o pedal (aceleração).

O medidor de massa de ar informa á unidade de comando qual a massa de ar atualmente disponível para assegurar uma combustão possivelmente completa. Havendo um turbocompressor,

O medidor de massa de ar informa á unidade de comando qual a massa de ar atualmente disponível para assegurar uma combustão possivelmente completa. Havendo um turbocompressor, atua ainda o sensor que registra a pressão de carga. Com base nos valores dos sensores de temperatura do agente de refrigeração e de temperatura do ar. De acordo com o veículos são conduzidos ainda outros sensores e cabos de dados até a unidade de comando para fazer cumprir as crescentes exigências de segurança e de conforto.

Esta nova tecnologia ainda não está disponível para os motores utilizados nos grupos geradores. Tudo indica que brevemente também os motores estacionários e industriais serão incrementados com novos desenvolvimentos tecnológicos.

Um indicativo importante do sucesso do sistema, por exemplo, é o anúncio da Delphi diesel de investimento de 2 bilhões de dólares no desenvolvimento das suas linhas de produção para fabricar componentes Common Rail.

Com o advento destas inovações, muda sensivelmente o perfil do profissional de manutenção de motores, que deverá adquirir conhecimentos também de sistemas digitais e da utilização de ferramentas computadorizadas para diagnóstico de falhas e correção de defeitos.

COMPONENTES DO SISTEMA DE INJEÇÃO

Bomba injetora

A injeção do combustível diesel é controlada por uma bomba de pistões responsável pela pressão e dosagem para cada cilindro, nos tempos corretos. Na maioria dos motores Diesel, utiliza-se uma bomba em linha dotada de um pistão para cada cilindro e acionada por uma árvore de cames que impulsiona o combustível quando o êmbolo motor (pistão) atinge o ponto de início de injeção, no final do tempo de compressão. Alguns motores utilizam bombas individuais para cada cilindro e há outros que utilizam uma bomba de pressão e vazão variáveis, fazendo a injeção diretamente pelo bico injetor acionado pela árvore de comando de válvulas. Há ainda aqueles que utilizam bombas rotativas, que distribuem o combustível para os cilindros num processo semelhante ao do distribuidor de corrente para as velas utilizado nos motores de automóveis.

As bombas injetoras, rotativas ou em linha, para que funcionem, são instaladas no motor sincronizadas com os movimentos da árvore de manivelas.