Fibra de vidro

Fibra de vidro ou fibra de vidro é feito a partir de materiais extremamente finas fibras de vidro. É amplamente utilizado na fabricação de isolamento e têxteis. É também utilizado como agente de reforço para muitos plásticos produtos; o resultante material compósito, propriamente conhecido como plástico reforçado com vidro (GRP) ou vidro reforçado com fibra de epóxi (GRE), é chamado de "fibra de vidro" no uso popular.

Fabricantes de vidro ao longo da história têm experimentado com fibras de vidro, mas fabricação em massa de fibra de vidro só foi possível com o advento da mais fina máquina de ferramental. Em 1893, Edward Drummond Libbey exibiu um vestido nas Exposição Mundial Columbian fibras incorporando vidro com o diâmetro ea textura de seda fibras. O que é vulgarmente conhecido como "fibra de vidro" de hoje, no entanto, foi inventadas em 1938 por Russell Jogos Slayter de Owens-Corning como um material para ser utilizado como isolamento. É comercializado sob as Fiberglas nome comercial (sic), ver também marca genericized.

Formação

A fibra de vidro é formada quando finos fios de sílica com base ou outros vidros formulação é extrudida em muitas fibras com pequenos diâmetros adequados para o processamento têxtil. O vidro é ao contrário de outros polímeros em que, mesmo como uma fibra, tem pouca estrutura cristalina (veja sólido amorfo). As propriedades da estrutura de vidro na sua fase amolecida são muito parecidos com as suas propriedades quando fiado em fibras. Uma definição de vidro é "uma substância inorgânica de uma condição que é contínuo com, e análogos para o estado líquido da substância, mas que, como um resultado de uma mudança reversível na viscosidade durante o arrefecimento, tem alcançado tão alto grau de viscosidade que são para todos os fins práticos rígidas. " (Loewenstein, 4)

A técnica de aquecimento e desenho de vidro em fibras finas tem sido conhecida a existir há milhares de anos; No entanto, o conceito de usar essas fibras para aplicações têxteis é mais recente. A primeira produção comercial de fibra de vidro foi em 1936. Em 1938, a Owens-Illinois Glass Company e Corning Glass Works unidos para formar Owens-Corning Fiberglas Corporação. Até este tempo todos os fibra de vidro tinha sido fabricado como grampo. Quando as duas empresas se uniram para produzir e promover fibra de vidro, eles introduziram contínuos de filamentos de fibras de vidro (Loewenstein, 2). Owens-Corning ainda é o maior produtor de fibra de vidro no mercado hoje.

Química

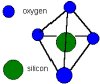

A base de têxteis de fibras de vidro da classe é sílica, SiO2. Na sua forma pura, que existe como um polímero, (SiO 2) n. Não tem nenhum verdadeiro ponto de fusão, mas suaviza até 2000 ° C, onde ele começa a se degradar. Em 1713 ° C, a maior parte das moléculas pode mover-se livremente. Se o vidro é em seguida arrefecida rapidamente, eles não serão capazes de formar uma estrutura ordenada (Gupta, 544). No polímero que forma SiO 4 4- grupos que estão dispostas como um tetraedro com o silício átomo no centro e quatro átomos de oxigénio nos vértices. Esses átomos, em seguida, formar uma rede ligada nos cantos, compartilhando as oxigênio átomos.

Os vítreas e cristalinas estados de sílica (vidro e quartzo) têm níveis de energia semelhantes em uma base molecular, implicando também que a forma glassy é extremamente estável. A fim de induzir a cristalização, tem de ser aquecida a temperaturas acima de 1200 ° C durante longos períodos de tempo (Loewenstein, 6).

Estrutura Molecular de Vidro

Embora sílica pura é uma fibra de vidro e vidro perfeitamente viável, deve-se trabalhar com temperaturas muito elevadas, que é uma desvantagem, a menos que são necessárias as suas propriedades específicas. É usual para introduzir impurezas na forma de outros materiais dentro do vidro para diminuir a sua temperatura de trabalho. Estes outros materiais também conferem outras propriedades diferentes para o vidro, que pode ser benéfico em diferentes aplicações. O primeiro tipo de vidro utilizado era de vidro de soda-cal ou um copo. Não foi muito resistente a alcalino. Um novo tipo, E-vidro foi formado que é alcalino livre (<2%) e um vidro alumino-borosilicato (Volf, 338). Esta foi a primeira vidro produzido para a formação de filamentos contínuos. E-vidro ainda faz-se a maior parte da produção de fibra de vidro no mundo. Seus componentes particulares podem diferir ligeiramente em porcentagem, mas deve cair dentro de um intervalo específico. A letra E é usado porque ele era originalmente para aplicações elétricas. S-vidro é uma formulação de elevada resistência à tracção é quando a força a propriedade mais importante. C-vidro foi desenvolvido para resistir ao ataque de produtos químicos, principalmente ácidos que destroem E-vidro (Volf, 340).

Desde de vidro-E não se derreta mas amolecer, o ponto de amolecimento é definido como "a temperatura na qual um 0,55 - 0,77 fibra mm de diâmetro de 9,25 polegadas de comprimento, alonga sob o seu próprio peso a 1 mm / min quando suspenso verticalmente e aqueceu-se a a taxa de 5 ° C por minuto "(Lubin, 152). O ponto de esforço é onde o vidro tem uma viscosidade de 14,5 poise a 10. O ponto de recozimento, que é a temperatura em que as tensões internas são reduzidas a um limite aceitável comercial em 15 minutos. A viscosidade neste momento deve ser 10 13 poise (Lubin, 152).

Propriedades

As fibras de vidro são úteis por causa da sua elevada proporção de área superficial e o peso. No entanto, o aumento da superfície torna muito mais suscetível ao ataque químico.

Forças de vidro são geralmente testados e relatados de fibras "virgem" que acabam de ser fabricados. As fibras mais finas, mais frescos são os mais fortes e isto é provavelmente devido ao facto de que é mais fácil para as fibras mais finas para dobrar. Quanto mais a superfície é riscada, menos a tenacidade é (Volf, 351). Como o vidro tem uma estrutura amorfa, as suas propriedades são as mesmas ao longo da fibra e do outro lado da fibra (Gupta, 546). A umidade é um fator importante na resistência à tração. A umidade é facilmente absorvido e pode piorar fissuras microscópicas e defeitos de superfície e diminuir tenacidade.

Em contraste com as fibras de carbono, vidro pode ser submetida a mais alongamento antes de quebra (Gupta, 546).

A viscosidade do vidro em fusão é muito importante. Durante desenho a viscosidade é relativamente baixo. Se ele for muito elevada irá quebrar a fibra durante o desenho. Se ele for muito baixa, o vidro irá formar gotas em vez de desenho.

Processos de fabricação

Existem dois tipos principais de fabrico de fibra de vidro e dois tipos principais de produto de fibra de vidro. Primeiro, fibra é feita a partir de um processo de fusão direta ou um processo de mármore refusão. Ambos começam com as matérias-primas em forma sólida. Eles são misturados e fundidos num forno. Então, para o processo de mármore, o material fundido é cortado e rolado em mármores que são refrigerados e embalados. Os mármores são então levados para as instalações de fabricação em que estão inseridos em uma lata e refundido. Em seguida, o vidro fundido passa para o casquilho ser formado em fibras. No processo de fusão direta, o vidro derretido no forno vai direto para a bucha para a formação. (Lubin, 149)

A bucha é a parte mais importante da máquina. Esta é uma fornalha de metal pequeno contendo bocais para a fibra a ser formada através de. É quase sempre feita de platina ligado com ródio para durabilidade. A platina é utilizada porque a fusão de vidro tem uma afinidade natural para molhar-lo. Quando buchas foram utilizados pela primeira vez que eles foram de 100% de platina e o vidro humedecido a bucha tão facilmente que funcionou sob depois de sair do bocal e acumulados na parte inferior. Além disso, devido ao seu custo e à tendência ao desgaste, que foi ligado com ródio. No processo de fusão directa, o casquilho serve como um colector para o vidro fundido. Aquece-se ligeiramente para manter o vidro à temperatura correcta para a formação da fibra. No processo de fusão de mármore, o casquilho actua mais como um forno, uma vez que funde a mais de material. (Loewenstein, 91)

As buchas são o que tornam o investimento de capital na produção de fibra de vidro caro. O design do bico é importante também. O número de bocais varia forma 200 para 1600 em múltiplos de 200. A parte importante do bocal no fabrico de filamentos contínuos, é a espessura das suas paredes na região de saída. Verificou-se que a inserção de um rebaixo aqui reduzida molhantes. Hoje em dia, os bocais são concebidos para ter uma espessura mínima na saída. A razão para isto é que o vidro flui através do bico que forma uma gota que se encontra suspenso a partir da extremidade. À medida que desce, ele deixa um fio ligado por o menisco para o bico, enquanto a viscosidade está na faixa para a formação da fibra. Quanto menor for o anelar anel do bocal ou mais fino na parede na saída, mais rápida será a gota formarão e se desviam e menor será a sua tendência para molhar a parte vertical do bico (Loewenstein, 94). A tensão superficial do vidro é o que influencia a formação do menisco. Para E-vidro que deve ser em torno de 400 mN m-1 (Volf, 360).

A velocidade de atenuação é importante na concepção do bocal. Embora desacelerando este para baixo a velocidade pode fazer a fibra mais grossa, é economicamente inviável para executar a velocidades para as quais os bicos não foram concebidas (Loewenstein, 94).

No processo de filamentos contínuos, depois de a fibra é tirada, um tamanho é aplicado. Isto ajuda a proteger o tamanho da fibra como é enrolado numa bobina. O tamanho especial aplicada diz respeito à utilização final. Enquanto alguns tamanhos são adjuvantes, outros tornar a fibra tem uma afinidade para uma certa resina, se a fibra é para ser utilizado num compósito (Lubin, 100). O calibre é geralmente adicionado em 0,5 -2,0% em peso. Sinuosa, em seguida, tem lugar a cerca de 1000 m min -1 (Gupta, 544).

Na produção de fibras descontínuas, há um número de maneiras de fabricar as fibras. O vidro pode ser queimado ou jateado com calor ou vapor. Geralmente há fibras são feitas em algum tipo de tapete. O processo mais comum usado é o processo rotativo. O vidro entra no girador rotativo e devido à força centrífuga são jogados para fora horizontalmente. Os jatos de ar empurrá-los para baixo verticalmente e ligante é aplicada. Em seguida, a esteira é aspirado para um crivo e a pasta é curada no forno (Mohr, 13).

End usa fibra de vidro para regular são tapetes, isolamento, reforço, tecidos resistentes ao calor, tecidos resistentes à corrosão e tecidos de alta resistência.

Veja também

- Fibra óptica

- Microesfera de vidro

- Fibra de carbono

- Fibra de basalto

- Fiberglass Molding

Bibliografia

- Gupta, VB e VK Kothari; Fabricados Fibre Technology. Chapman and Hall. Londres. 1997.

- Loewenstein, KL; a tecnologia de fabricação de fibras de vidro contínuas. Elsevier Scientific. Nova york. 1973.

- Lubin, George; Manual de fibra de vidro e plástico Avançada Composites. Robert E. Krieger. Huntingdon NY. 1975.

- Mohr, JG e WP Rowe; Fiberglass. Van Nostrand Reindhold. Atlanta. 1978.

- Volf, Milos B .; Abordagem Técnica de Glass. Elsevier. Nova york. 1990.

- Como Fazíamos Sem... Espelho?

Provavelmente você se olha no espelho antes de sair de casa. Dentro de um elevador de paredes espelhadas, é certo que aproveita para ajeitar a roupa ou o cabelo. As superfícies que refletem a luz são tão fáceis de ser encontradas no ambiente urbano...

- Lata De Alumínio

Uma lata de Diet Coke A lata de alumínio (North American Inglês ortografia) ou alumínio pode (outra ortografia em Inglês) é um popular bebida recipiente introduzida pela Coors Brewing Company. Latas modernos são geralmente produzidos através de...

- Celofane

Celofane é uma folha fina, transparente feito de processados ??de celulose. As fibras de celulose a partir de madeira ou de algodão são dissolvidos em alcali para fazer uma chamada solução de viscose, que é então extrudido através de uma fenda...

- Raiom

Rayon ou Raiom é uma fibra celulósica regenerada fabricado. A celulose é tratada com dissulfureto de carbono e alcalino para se obter a viscose. História Rayon é produzido a partir polmers que ocorrem naturalmente e, por isso, não é uma fibra...

- Museu Corpus

O Museu Corpus dedicado ao corpo humano e à sua saúde abriu ao público a 20 de Março e situa-se em Oegstgeest na Holanda. As suas paredes em fibra de vidro, que imitam os tecidos dos órgãos, constituem a sua principal atracção. Acoplada ao edifício,...